À la base, les deux types fondamentaux de frittage sont le frittage en phase solide et le frittage en phase liquide. La différence essentielle réside dans le fait que la consolidation du matériau se produit entièrement sous forme solide par diffusion atomique ou est accélérée par la présence d'un liquide qui agit comme agent de liaison entre les particules solides.

Le choix entre le frittage en phase solide et en phase liquide n'est pas seulement un détail technique ; c'est une décision stratégique qui dicte la densité finale, la pureté et la vitesse de traitement du composant fabriqué.

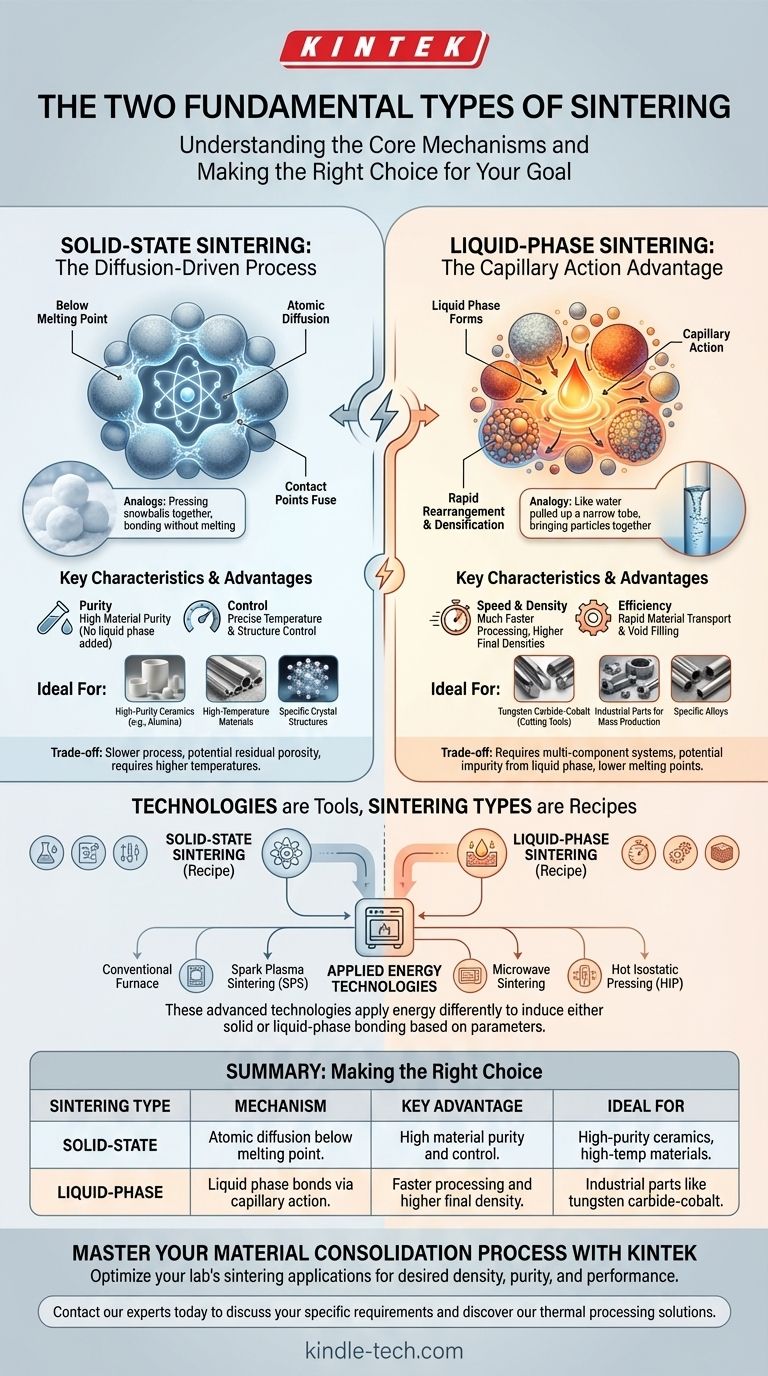

Les mécanismes fondamentaux : Solide vs. Liquide

Pour vraiment comprendre le frittage, vous devez distinguer les deux principaux mécanismes physiques qui lient les particules de poudre en une masse solide.

Frittage en phase solide : Le processus par diffusion

Le frittage en phase solide (également appelé frittage en phase solide) implique le chauffage de poudre compactée à une température inférieure à son point de fusion.

À cette température élevée, les atomes aux points de contact des particules deviennent mobiles. Ils migrent par un processus appelé diffusion atomique, remplissant les interstices et formant des "cols" qui se développent et fusionnent les particules entre elles.

Ce processus est analogue à la pression de deux boules de neige un jour froid ; sans aucune fusion, les cristaux de glace se lient lentement et fusionnent en une masse unique et plus solide.

Frittage en phase liquide : L'avantage de l'action capillaire

Le frittage en phase liquide implique le chauffage d'un mélange de poudres contenant au moins deux matériaux différents, ou un seul matériau qui sera partiellement fondu. La température est suffisamment élevée pour faire fondre l'un des composants, créant une phase liquide au sein de la structure de poudre solide.

Ce liquide mouille les particules solides et les rapproche par action capillaire, la même force qui attire l'eau dans un tube étroit. Ce réarrangement conduit à une densification rapide.

Au fur et à mesure que le matériau refroidit, le liquide se solidifie, créant une matrice solide et dense qui lie les particules solides restantes.

Technologies de frittage vs. Types fondamentaux

Une confusion courante découle des diverses technologies utilisées pour effectuer le frittage. Des termes comme "frittage plasma par étincelles" ou "frittage micro-ondes" décrivent la méthode d'application de l'énergie, et non le type fondamental de frittage qui se produit.

La technologie est le "comment", pas le "quoi"

Considérez la phase solide et la phase liquide comme les deux recettes de base. Les différentes technologies sont comme différents types de fours que vous pouvez utiliser pour cuisiner cette recette.

N'importe laquelle de ces technologies avancées peut être utilisée pour induire un frittage en phase solide ou en phase liquide, en fonction du profil de température et des matériaux utilisés.

Technologies de frittage clés

- Frittage conventionnel : Chauffage du matériau dans un four à haute température (résistance ou induction).

- Frittage plasma par étincelles (SPS) : Utilise un courant continu pulsé et une pression pour chauffer le matériau extrêmement rapidement.

- Frittage micro-ondes : Utilise l'énergie micro-ondes pour un chauffage interne rapide et plus uniforme.

- Pressage isostatique à chaud (HIP) : Applique à la fois une température élevée et un gaz inerte à haute pression pour densifier les pièces et éliminer presque toute la porosité.

Comprendre les compromis

Le choix entre le frittage en phase solide et en phase liquide implique d'équilibrer les objectifs clés de performance et de traitement.

Vitesse et densité

Le frittage en phase liquide est généralement beaucoup plus rapide et atteint des densités finales plus élevées. Le liquide fournit une voie rapide pour le transport des matériaux, remplissant rapidement les vides et rapprochant les particules.

Le frittage en phase solide est un processus plus lent, contrôlé par diffusion, qui laisse souvent une certaine porosité résiduelle.

Pureté et contrôle de la température

Le frittage en phase solide est la méthode de choix pour les applications de haute pureté. Comme aucun matériau secondaire n'est ajouté pour créer un liquide, la chimie du matériau d'origine est préservée.

Cette méthode est également essentielle pour les matériaux ayant des points de fusion extrêmement élevés, où la création d'une phase liquide contrôlée est peu pratique ou impossible.

Compatibilité des matériaux

Certains systèmes de matériaux sont spécifiquement conçus pour le frittage en phase liquide. Un exemple classique est le carbure de tungstène-cobalt (utilisé dans les outils de coupe), où le cobalt fond et agit comme une "colle" pour les grains durs de carbure de tungstène.

D'autres matériaux, tels que certaines céramiques avancées, doivent être traités par frittage en phase solide pour maintenir leur structure cristalline spécifique et leurs propriétés de performance.

Faire le bon choix pour votre objectif

Les exigences de votre application détermineront le type de frittage fondamental approprié.

- Si votre objectif principal est d'atteindre une densité maximale et un traitement rapide pour la production industrielle : Le frittage en phase liquide est généralement la voie la plus efficace.

- Si votre objectif principal est de maintenir une pureté absolue du matériau ou de travailler avec des matériaux à très haute température : Le frittage en phase solide est l'approche nécessaire.

- Si vous devez choisir une technologie de fabrication : Évaluez des méthodes comme le SPS ou le HIP en fonction de votre budget et des spécifications des pièces, en reconnaissant qu'elles sont des outils pour réaliser une liaison en phase solide ou liquide.

Comprendre cette distinction fondamentale est la première étape vers la maîtrise de la consolidation et de la conception des matériaux.

Tableau récapitulatif :

| Type de frittage | Mécanisme | Avantage clé | Idéal pour |

|---|---|---|---|

| Frittage en phase solide | La diffusion atomique lie les particules en dessous du point de fusion. | Haute pureté et contrôle du matériau. | Céramiques de haute pureté, matériaux à haute température. |

| Frittage en phase liquide | Une phase liquide mouille et lie les particules par action capillaire. | Traitement plus rapide et densité finale plus élevée. | Pièces industrielles comme les outils en carbure de tungstène-cobalt. |

Maîtrisez votre processus de consolidation des matériaux

Le choix du bon processus de frittage est essentiel pour atteindre la densité, la pureté et les performances souhaitées pour les matériaux de votre laboratoire. Que votre projet nécessite la haute pureté du frittage en phase solide ou la densification rapide du frittage en phase liquide, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous fournir les solutions de traitement thermique précises dont vous avez besoin.

Laissez-nous vous aider à optimiser vos applications de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos fours fiables et notre support technique peuvent améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que le processus de frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température