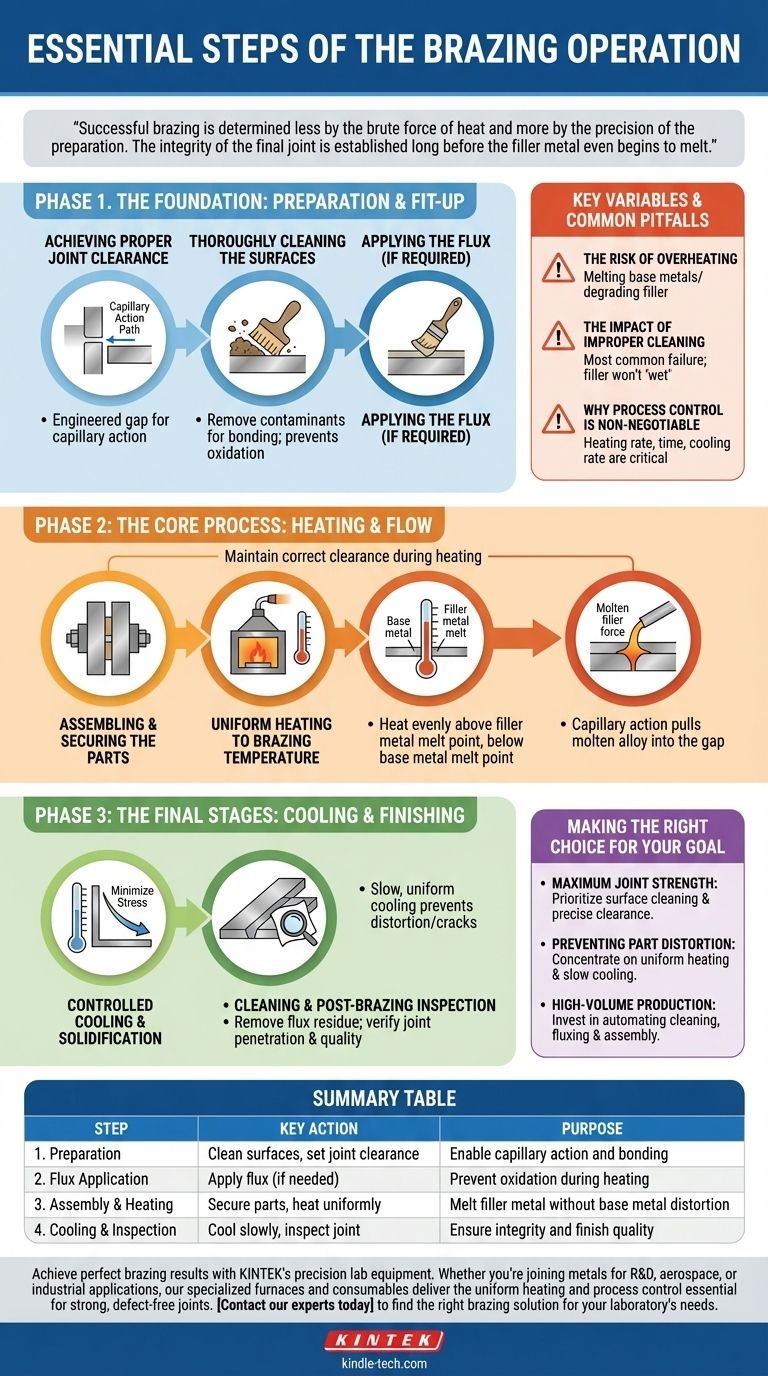

À la base, le brasage est un processus en plusieurs étapes qui implique la préparation de deux surfaces métalliques étroitement ajustées, l'application d'un métal d'apport, le chauffage de l'assemblage pour faire fondre le métal d'apport (mais pas les métaux de base), et le laisser être aspiré dans le joint par capillarité avant le refroidissement. Les étapes opérationnelles essentielles sont un nettoyage méticuleux, l'application du flux, l'assemblage des pièces, un chauffage uniforme, un refroidissement contrôlé et une inspection finale.

Le succès du brasage est moins déterminé par la force brute de la chaleur que par la précision de la préparation. L'intégrité du joint final est établie bien avant que le métal d'apport ne commence à fondre.

La Fondation : Préparation et Ajustement

La grande majorité des défaillances de brasage peuvent être attribuées à une préparation inadéquate. Ces étapes initiales créent les conditions nécessaires à une liaison solide et permanente.

Obtention d'un jeu de joint approprié

L'espace entre les deux surfaces métalliques à joindre est critique. Ce jeu doit être suffisamment serré pour permettre à l'action capillaire d'aspirer complètement le métal d'apport fondu à travers le joint.

Cet espace n'est pas arbitraire ; il est précisément conçu en fonction des métaux de base, du métal d'apport et des caractéristiques de dilatation thermique impliqués.

Nettoyage minutieux des surfaces

Tous les contaminants, en particulier les huiles, les graisses et les oxydes, doivent être complètement éliminés des surfaces à joindre. La présence de tout corps étranger empêchera le métal d'apport de mouiller et de se lier aux métaux de base.

Cette étape peut impliquer un nettoyage chimique, comme l'utilisation d'un alcali pour éliminer un film d'oxyde d'aluminium, ou des méthodes mécaniques comme le brossage métallique ou le meulage.

Application du flux (si nécessaire)

Pour de nombreux types de brasage, un flux est appliqué sur la zone du joint avant le chauffage. Son objectif principal est de protéger les surfaces de l'oxydation pendant le cycle de chauffage.

À mesure que la température augmente, le flux fond et dissout les oxydes de surface restants, créant une surface chimiquement propre pour que le métal d'apport fondu puisse s'y lier. Dans le brasage sous vide, l'atmosphère contrôlée assure cette fonction protectrice, rendant le flux inutile.

Le Processus Central : Chauffage et Écoulement

C'est la phase où la liaison métallurgique est créée. L'objectif est de faire fondre le métal d'apport et de le faire s'écouler uniformément dans tout le joint.

Assemblage et fixation des pièces

Une fois nettoyés et décapés, les composants sont soigneusement assemblés et fixés. Ils doivent être maintenus fermement dans leur position finale tout au long du cycle de chauffage et de refroidissement pour maintenir le jeu de joint correct.

Chauffage uniforme à la température de brasage

L'ensemble est chauffé uniformément jusqu'à ce qu'il atteigne une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des métaux de base.

Par exemple, dans le brasage de l'aluminium, le flux peut fondre entre 565 et 572 °C, le métal d'apport fondant peu après entre 577 et 600 °C. Un chauffage trop rapide ou irrégulier peut provoquer une déformation et un joint incomplet.

Aspiration du métal d'apport dans le joint

Une fois que le métal d'apport fond, la force de l'action capillaire l'attire dans l'espace étroit entre les métaux de base. C'est pourquoi un nettoyage et un jeu appropriés sont si critiques — ils créent le chemin idéal pour l'écoulement de l'alliage fondu.

Les Dernières Étapes : Refroidissement et Finition

Le processus n'est pas terminé tant que la pièce n'a pas été ramenée en toute sécurité à température ambiante et vérifiée pour répondre aux normes de qualité.

Refroidissement et solidification contrôlés

L'assemblage doit être refroidi lentement et uniformément. Cela minimise les contraintes thermiques internes qui pourraient fissurer le joint ou déformer la pièce lors de sa solidification et de sa contraction.

Nettoyage et inspection post-brasage

Après refroidissement, tout résidu de flux doit être éliminé, car il peut être corrosif. Le joint terminé est ensuite minutieusement inspecté pour sa qualité, en s'assurant que le métal d'apport a entièrement pénétré le joint et qu'il n'y a pas de vides ou de défauts.

Selon l'application, d'autres traitements post-brasage comme l'usinage ou la finition de surface peuvent être nécessaires.

Variables Clés et Pièges Courants

Bien que les étapes soient simples, le succès dépend du contrôle de plusieurs facteurs critiques. Une mauvaise gestion de l'un d'entre eux peut entraîner un joint défectueux.

Le risque de surchauffe

Chauffer l'assemblage trop au-delà du point de fusion du métal d'apport peut endommager ou faire fondre les métaux de base. Cela peut également dégrader les propriétés du métal d'apport, entraînant un joint faible et cassant.

L'impact d'un nettoyage inapproprié

C'est la cause la plus fréquente de défaillance du brasage. Si les surfaces ne sont pas parfaitement propres, le métal d'apport ne "mouillera" pas le métal de base, ce qui signifie qu'il formera des billes au lieu de s'écouler, créant des vides et empêchant la formation d'une liaison.

Pourquoi le contrôle des processus est non négociable

Des facteurs tels que la vitesse de chauffage, le temps de maintien en température et la vitesse de refroidissement ne sont pas des suggestions — ce sont des paramètres de processus critiques. Ils doivent être optimisés pour les alliages spécifiques, la géométrie de la pièce et le four utilisés afin d'obtenir des résultats cohérents et de haute qualité.

Faire le bon choix pour votre objectif

L'importance que vous accordez à chaque étape dépend du résultat souhaité.

- Si votre objectif principal est une résistance maximale du joint : Priorisez un nettoyage méticuleux des surfaces et l'obtention du jeu de joint précis et conçu pour assurer un remplissage capillaire complet.

- Si votre objectif principal est de prévenir la déformation des pièces : Concentrez-vous sur un chauffage uniforme et un cycle de refroidissement lent et contrôlé pour minimiser les contraintes thermiques internes.

- Si votre objectif principal est la production en grand volume : Investissez dans l'automatisation des étapes de nettoyage, de décapage et d'assemblage pour assurer une cohérence absolue d'une pièce à l'autre.

En fin de compte, un brasage réussi est un système où chaque étape permet directement le succès de la suivante.

Tableau récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyer les surfaces, régler le jeu du joint | Permettre l'action capillaire et la liaison |

| 2. Application du flux | Appliquer le flux (si nécessaire) | Prévenir l'oxydation pendant le chauffage |

| 3. Assemblage & Chauffage | Fixer les pièces, chauffer uniformément | Faire fondre le métal d'apport sans déformer le métal de base |

| 4. Refroidissement & Inspection | Refroidir lentement, inspecter le joint | Assurer l'intégrité et la qualité de la finition |

Obtenez des résultats de brasage parfaits avec l'équipement de laboratoire de précision de KINTEK. Que vous assembliez des métaux pour la R&D, l'aérospatiale ou des applications industrielles, nos fours et consommables spécialisés offrent le chauffage uniforme et le contrôle de processus essentiels pour des joints solides et sans défaut. Contactez nos experts dès aujourd'hui pour trouver la solution de brasage adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que la pyrolyse rapide de la biomasse résiduelle ? Transformer la biomasse en bio-huile en quelques secondes

- Quelle est la structure du four à arc électrique ? Une analyse détaillée de ses composants essentiels et de sa conception

- Comment détecter une fuite dans un four à vide ? Maîtriser les méthodes pour une détection précise des fuites

- Quel est le processus de frittage d'un revêtement ? Un guide de consolidation thermique pour des couches durables

- Pourquoi un four de séchage sous vide est-il essentiel dans la fabrication des électrodes Li8/7Ti2/7V4/7O2 ? Prévenir la dégradation de la batterie

- Le trempage et le revenu sont-ils identiques au recuit ? Un guide pour choisir le bon traitement thermique de l'acier

- Peut-on braser l'aluminium sous vide ? Un guide pour un assemblage sans flux et à haute résistance

- Comment différencier le frittage à l'état solide du frittage en phase liquide ? Atteindre une densité et une efficacité optimales