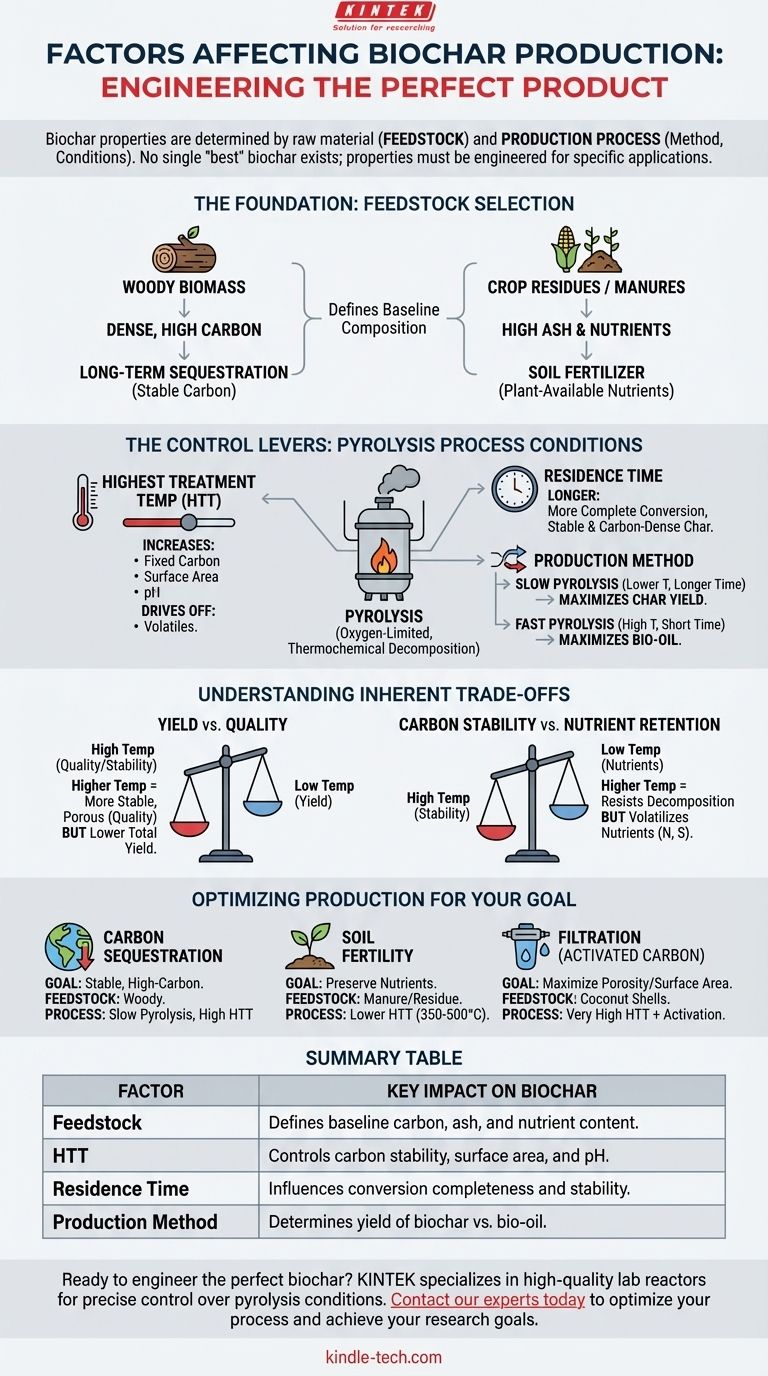

Les propriétés finales du biochar sont déterminées par une combinaison de la matière première utilisée et du processus de production spécifique employé. Les trois principaux facteurs que vous pouvez contrôler sont la matière première de biomasse initiale, la méthode de production (telle que la pyrolyse lente ou rapide), et les conditions précises du processus, notamment la température de traitement la plus élevée et la durée du processus, connue sous le nom de temps de résidence.

Le défi central de la production de biochar est sa variabilité. Pour surmonter cela, vous devez comprendre qu'il n'existe pas de "meilleur" biochar unique. Au lieu de cela, la clé est de manipuler intentionnellement les facteurs de production pour concevoir un produit final doté des propriétés physiques et chimiques spécifiques requises pour l'application visée.

La Fondation : Sélection de la Matière Première

Le type de biomasse utilisé est le point de départ qui définit les caractéristiques potentielles de votre biochar. Différentes matières premières ont des compositions chimiques fondamentalement différentes, qui se retrouvent dans le produit final.

Le Rôle du Type de Matière Première

Le choix entre la biomasse ligneuse, les résidus de récolte ou les fumiers créera des biochars avec des propriétés très différentes. La structure initiale, la teneur en humidité et la composition élémentaire (comme le carbone, l'azote et le phosphore) d'une matière première établissent la base.

Impact sur les Propriétés du Biochar

Par exemple, une matière première ligneuse dense produira généralement un biochar plus stable, à haute teneur en carbone, excellent pour la séquestration du carbone à long terme. En revanche, une matière première comme le fumier donnera un biochar avec une teneur plus élevée en cendres et en nutriments, ce qui le rendra mieux adapté à une utilisation comme engrais pour le sol.

Les Leviers de Contrôle : Conditions du Processus de Pyrolyse

La pyrolyse est la décomposition thermochimique de la biomasse dans un environnement limité en oxygène. Les conditions spécifiques dans lesquelles vous menez ce processus vous donnent un contrôle précis sur le résultat final.

Température de Traitement la Plus Élevée (HTT)

La température est sans doute le paramètre de processus le plus influent. À mesure que la température de traitement la plus élevée (HTT) augmente, elle élimine davantage de composés volatils, ce qui donne un biochar avec un pourcentage plus élevé de carbone fixe, une plus grande surface spécifique et un pH plus élevé.

Temps de Résidence

Le temps de résidence fait référence à la durée pendant laquelle la biomasse est maintenue à la température de traitement la plus élevée. Un temps de résidence plus long assure un processus de conversion plus complet, conduisant à un charbon plus stable et plus dense en carbone. Des temps de résidence courts peuvent laisser certains composés organiques non convertis.

Méthode de Production

La technique globale, comme la pyrolyse lente par rapport à la pyrolyse rapide, dicte également le résultat. La pyrolyse lente, qui implique des températures plus basses sur des périodes plus longues, maximise généralement le rendement en charbon. La pyrolyse rapide utilise des températures élevées et des temps de résidence très courts pour maximiser la production de bio-huile liquide, produisant moins de biochar.

Comprendre les Compromis Inhérents

Le contrôle de la production de biochar est un jeu d'équilibre entre des propriétés concurrentes. L'optimisation d'une caractéristique signifie souvent un compromis sur une autre.

Rendement vs. Qualité

L'un des compromis les plus courants est entre le rendement et la qualité. Des températures de production plus élevées créent un biochar plus poreux et stable (haute qualité pour la séquestration), mais elles brûlent également davantage de la biomasse initiale, ce qui entraîne un rendement total plus faible.

Stabilité du Carbone vs. Rétention des Nutriments

Des températures plus élevées créent des structures de carbone très stables qui résistent à la décomposition pendant des siècles. Cependant, ces mêmes températures élevées peuvent volatiliser et éliminer des nutriments précieux comme l'azote et le soufre, rendant le biochar moins efficace comme engrais direct.

Optimisation de la Production pour Votre Objectif

Pour produire un biochar efficace, vous devez d'abord définir votre objectif principal. Votre objectif détermine la combinaison idéale de matière première et de conditions de processus.

- Si votre objectif principal est la séquestration du carbone à long terme : Utilisez une matière première ligneuse et un processus de pyrolyse lente avec une température de traitement élevée (par exemple, >550°C) pour créer un biochar stable et à haute teneur en carbone.

- Si votre objectif principal est d'améliorer la fertilité des sols : Utilisez une matière première riche en nutriments comme le fumier ou les résidus de récolte et un processus de pyrolyse à basse température (par exemple, 350-500°C) pour préserver les nutriments disponibles pour les plantes.

- Si votre objectif principal est de créer du charbon actif pour la filtration : Utilisez une matière première qui produit une grande surface spécifique (comme les coques de noix de coco) et un processus à très haute température, souvent suivi d'une étape d'activation, pour maximiser la porosité.

En contrôlant délibérément ces facteurs, vous pouvez passer de la production d'un sous-produit variable à la conception d'un matériau haute performance adapté à un usage spécifique.

Tableau Récapitulatif :

| Facteur | Impact Clé sur le Biochar |

|---|---|

| Matière Première | Définit la teneur de base en carbone, cendres et nutriments. |

| Température de Traitement la Plus Élevée (HTT) | Contrôle la stabilité du carbone, la surface spécifique et le pH. |

| Temps de Résidence | Influence l'exhaustivité de la conversion et la stabilité. |

| Méthode de Production (ex: Pyrolyse Lente) | Détermine le rendement en biochar vs. bio-huile. |

Prêt à concevoir le biochar parfait pour vos besoins spécifiques ? Le bon équipement de laboratoire est crucial pour un contrôle précis de la température de pyrolyse, du temps de résidence et des conditions de processus. KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes de pyrolyse de haute qualité qui permettent aux chercheurs de produire constamment du biochar adapté à la séquestration du carbone, à l'amélioration des sols ou aux applications de filtration. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de production de biochar et vous aider à atteindre vos objectifs de recherche ou de durabilité.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C