À la base, les cinq procédés fondamentaux de traitement thermique des métaux sont le recuit, la normalisation, la trempe, le revenu et la cémentation. Chaque procédé implique un cycle soigneusement contrôlé de chauffage et de refroidissement pour modifier délibérément la structure cristalline interne d'un métal. Cette manipulation permet d'ingénierie précisément ses propriétés mécaniques – telles que la dureté, la ténacité et la ductilité – pour répondre aux exigences d'une application spécifique.

Le traitement thermique n'est pas une action unique mais une boîte à outils pour contrôler la microstructure d'un métal. L'objectif fondamental est de gérer le compromis critique entre la dureté (résistance à l'usure et à la déformation) et la ténacité (résistance à la fracture).

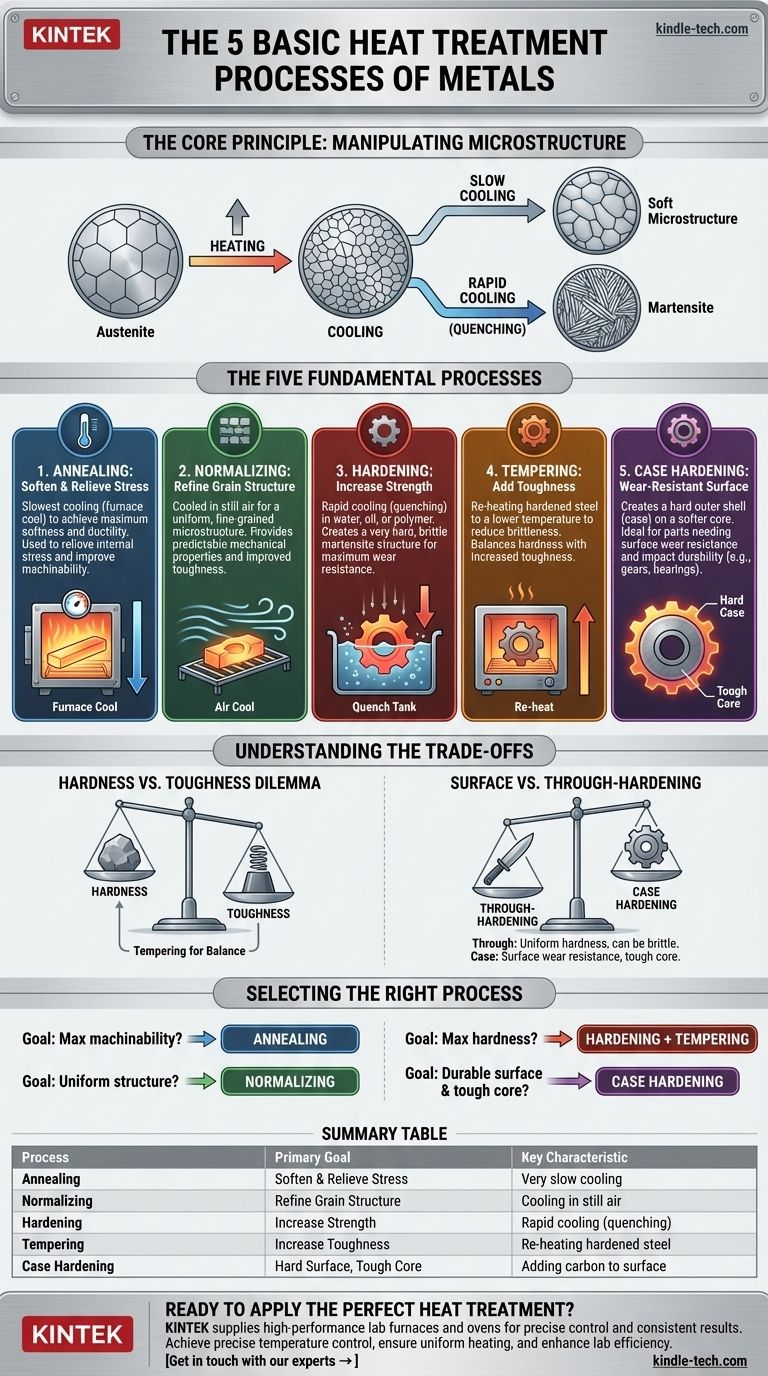

Le principe fondamental : manipuler la microstructure

Tous les procédés de traitement thermique agissent en modifiant la structure granulaire interne du métal, connue sous le nom de microstructure. En chauffant l'acier, par exemple, vous modifiez sa structure cristalline en une forme appelée austénite, qui peut dissoudre le carbone.

La façon dont vous le refroidissez à partir de cet état détermine la microstructure finale et, par conséquent, ses propriétés. Un refroidissement lent permet d'obtenir des structures douces et ductiles, tandis qu'un refroidissement rapide (trempe) piège la structure dans un état très dur et fragile appelé martensite.

Les cinq procédés fondamentaux

Chaque procédé de base utilise un profil de chauffage et de refroidissement unique pour obtenir un résultat spécifique.

1. Le recuit : pour adoucir et soulager les contraintes

Le recuit est un procédé utilisé pour rendre un métal aussi doux et ductile que possible. Cela est souvent fait pour soulager les contraintes internes dues à un travail antérieur (comme le formage à froid), améliorer l'usinabilité ou le préparer à un façonnage ultérieur.

Le processus implique de chauffer le métal à une température spécifique, de le "maintenir" à cette température pendant un temps défini, puis de le refroidir très lentement, souvent en le laissant dans le four éteint. Ce refroidissement lent permet à la microstructure de se former dans son état le plus doux et le plus stable.

2. La normalisation : pour affiner la structure granulaire

La normalisation est similaire au recuit mais avec une différence clé dans la vitesse de refroidissement. Son objectif principal est de créer une microstructure plus uniforme et à grains fins, ce qui offre des propriétés mécaniques plus prévisibles et une ténacité améliorée par rapport à une pièce recuite.

Après chauffage et maintien, le métal est retiré du four et refroidi à l'air calme. Cette vitesse de refroidissement plus rapide (par rapport au refroidissement au four) donne un matériau légèrement plus dur et plus résistant qu'un matériau entièrement recuit, mais avec moins de contraintes internes qu'une pièce non traitée.

3. La trempe : pour augmenter la résistance

La trempe est utilisée pour augmenter la résistance et la résistance à l'usure d'un métal. Pour les aciers, cela est fait pour atteindre la dureté maximale.

Le processus implique de chauffer l'acier pour former de l'austénite, suivi d'un processus de refroidissement rapide appelé trempe. Le métal est généralement plongé dans l'eau, l'huile ou une solution polymère. Cela "gèle" la microstructure sous la forme dure et fragile de la martensite.

4. Le revenu : pour ajouter de la ténacité

Une pièce qui a été trempée est souvent trop fragile pour la plupart des applications pratiques ; elle a une résistance élevée mais une très faible résistance aux chocs. Le revenu est un processus secondaire effectué immédiatement après la trempe pour réduire cette fragilité et augmenter la ténacité.

La pièce trempée est réchauffée à une température beaucoup plus basse (inférieure à la température de trempe) et maintenue pendant un temps spécifique. Ce processus soulage une partie des contraintes internes et permet à la martensite fragile de se transformer en une microstructure plus durable, équilibrant la dureté avec la ténacité.

5. La cémentation : pour une surface résistante à l'usure

La cémentation (ou durcissement de surface) crée une pièce avec deux zones distinctes : une coque extérieure très dure et résistante à l'usure (la "cémentation") et un noyau interne plus doux et plus résistant. Ceci est idéal pour les composants tels que les engrenages ou les roulements qui doivent résister à l'usure de surface tout en supportant les charges d'impact.

Il existe de nombreuses méthodes, mais l'une des plus courantes est la cémentation gazeuse, où une pièce en acier à faible teneur en carbone est chauffée dans une atmosphère riche en carbone. Le carbone diffuse dans la surface, qui est ensuite trempée et revenue. Le résultat est une surface à haute teneur en carbone (dure) et un noyau à faible teneur en carbone (résistant).

Comprendre les compromis inhérents

Le choix d'un procédé de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Aucun procédé unique n'est universellement "le meilleur".

Le dilemme dureté vs ténacité

C'est le compromis le plus critique en métallurgie. Lorsque vous augmentez la dureté d'un métal (sa capacité à résister aux rayures et à l'indentation), vous diminuez presque toujours sa ténacité (sa capacité à absorber l'énergie et à résister à la rupture).

Une lime en acier entièrement trempée et non revenue est extrêmement dure mais se brisera si elle tombe. Une pièce d'acier entièrement recuite est très résistante et ductile, mais trop molle pour conserver un tranchant. Le revenu est le processus spécifiquement conçu pour trouver l'équilibre optimal entre ces deux propriétés pour une application donnée.

Durcissement de surface vs durcissement à cœur

Le choix entre la cémentation et le durcissement à cœur (durcissement de la pièce entière) dépend entièrement de la fonction du composant.

Le durcissement à cœur convient aux outils comme les lames ou les matrices qui nécessitent une dureté uniforme. Cependant, il peut rendre les gros composants plus sujets à la rupture fragile. La cémentation est supérieure pour les pièces qui subissent à la fois l'usure de surface et les charges de choc, comme un arbre à cames, en préservant un noyau ductile capable d'absorber les chocs.

Choisir le bon processus pour votre objectif

Votre choix de traitement thermique doit être dicté par les exigences de performance finales du composant.

- Si votre objectif principal est une usinabilité et une formabilité maximales : Utilisez le recuit pour rendre le métal aussi doux et sans contrainte que possible avant les opérations ultérieures.

- Si votre objectif principal est une structure uniforme et prévisible : Utilisez la normalisation pour affiner la taille des grains et assurer des propriétés constantes avant un processus de trempe final.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez la trempe suivie du revenu pour obtenir une résistance élevée tout en ajustant la ténacité finale pour éviter la fragilité.

- Si votre objectif principal est une surface durable avec un noyau résistant et absorbant les chocs : Utilisez la cémentation pour créer un composant à double propriété optimisé pour son environnement.

En comprenant ces processus fondamentaux, vous pouvez transformer un métal standard en un matériau haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Recuit | Adoucir et soulager les contraintes | Refroidissement très lent (refroidissement au four) |

| Normalisation | Affiner la structure granulaire | Refroidissement à l'air calme |

| Trempe | Augmenter la résistance et la dureté | Refroidissement rapide (trempe) |

| Revenu | Augmenter la ténacité | Réchauffage de l'acier trempé |

| Cémentation | Surface dure, noyau résistant | Ajout de carbone à la surface (ex: cémentation gazeuse) |

Prêt à appliquer le traitement thermique parfait à vos matériaux ?

Le contrôle précis requis pour des processus comme le recuit, la trempe et le revenu dépend d'un équipement de laboratoire fiable et performant. KINTEK est spécialisé dans la fourniture des fours, étuves et consommables dont votre laboratoire a besoin pour obtenir des résultats cohérents et reproductibles.

Nous vous aidons à :

- Obtenir un contrôle précis de la température pour des cycles de recuit et de trempe exacts.

- Assurer un chauffage uniforme essentiel pour la normalisation et la cémentation.

- Améliorer l'efficacité et la sécurité de votre laboratoire avec un équipement durable et fiable.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos applications spécifiques de traitement thermique des métaux et améliorer les résultats de vos matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le traitement sous vide à basse température ? Un guide pour un traitement thermique de précision sans oxydation

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée