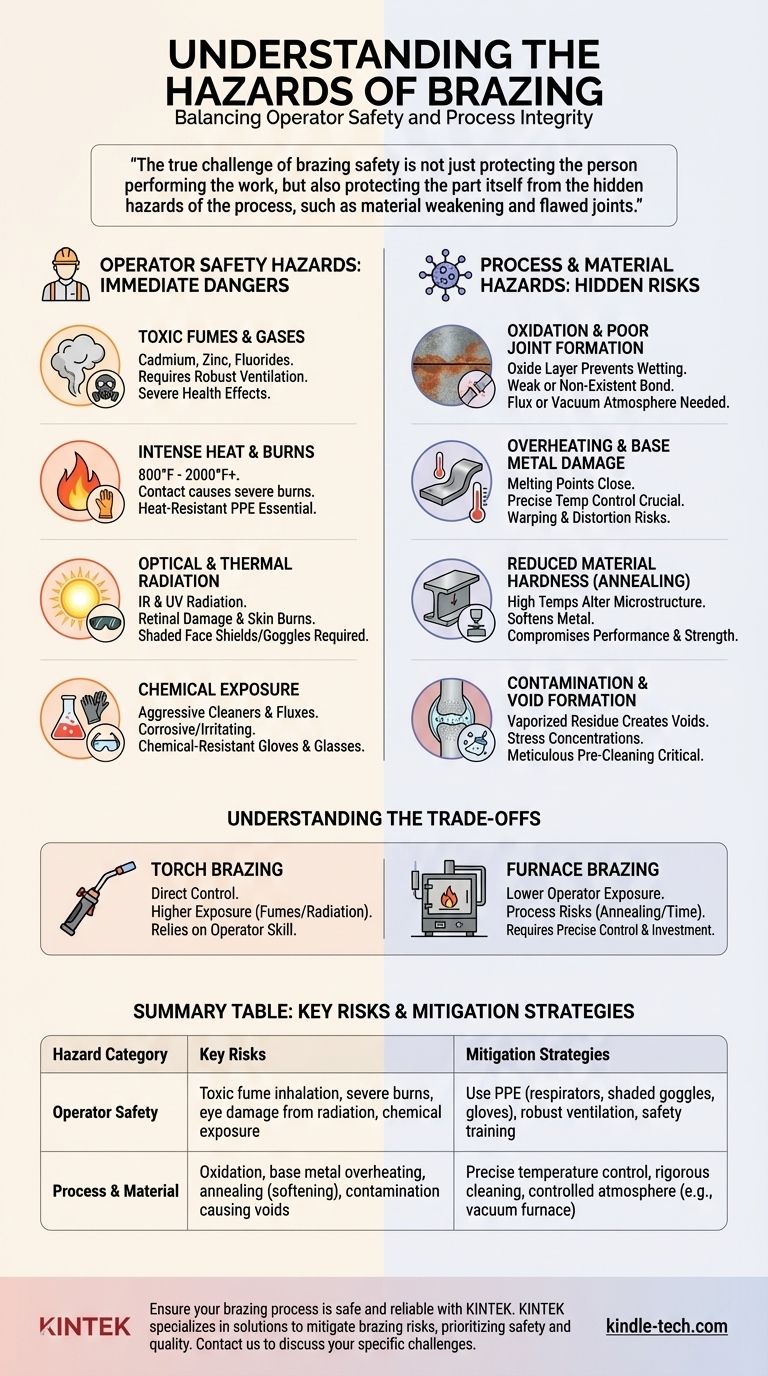

À la base, le brasage introduit deux catégories distinctes de dangers : les dangers physiques immédiats pour l'opérateur et les risques de processus complexes qui peuvent compromettre l'intégrité du composant fini. Les dangers pour l'opérateur comprennent l'exposition aux fumées toxiques, à la chaleur intense et aux produits chimiques, tandis que les dangers de processus impliquent la dégradation des matériaux, l'oxydation et une formation de joint incorrecte pouvant entraîner la défaillance de la pièce.

Le véritable défi de la sécurité du brasage n'est pas seulement de protéger la personne qui effectue le travail, mais aussi de protéger la pièce elle-même des dangers cachés du processus, tels que l'affaiblissement des matériaux et les joints défectueux.

Dangers pour la sécurité de l'opérateur : les dangers immédiats

Ce sont les risques les plus directs et les mieux compris associés à tout processus d'assemblage à haute température. Ils exigent une stricte adhésion aux équipements de protection individuelle (EPI) et aux contrôles environnementaux.

Fumées et gaz toxiques

De nombreux métaux d'apport de brasage contiennent des éléments comme le cadmium ou le zinc qui produisent des fumées très toxiques lorsqu'ils sont chauffés. Le cadmium, en particulier, est un cancérogène connu avec des effets graves à long terme sur la santé.

De plus, les flux utilisés dans le processus peuvent libérer du fluorure ou d'autres gaz dangereux, nécessitant une ventilation robuste pour prévenir l'inhalation.

Chaleur intense et brûlures

Les températures de brasage varient souvent de 450°C à plus de 1150°C (800°F à plus de 2000°F). Le contact direct avec la flamme du chalumeau, les pièces chauffées ou les éléments du four provoquera de graves brûlures.

Des procédures de manipulation appropriées, des gants résistants à la chaleur et des vêtements de protection sont des mesures de sécurité non négociables.

Rayonnement optique et thermique

La lueur vive du métal chauffé et de l'alliage d'apport émet un rayonnement infrarouge (IR) et ultraviolet (UV) intense. Cela peut provoquer des lésions rétiniennes et des brûlures cutanées en cas d'exposition prolongée.

Des écrans faciaux teintés ou des lunettes de brasage spécialisées (généralement de teinte #3 ou #4) sont essentiels pour protéger les yeux de l'opérateur.

Exposition aux produits chimiques

Le brasage nécessite souvent des agents de nettoyage agressifs ou des flux acides/alcalins pour préparer la surface. Ces produits chimiques peuvent être corrosifs ou irritants en cas de contact cutané ou d'inhalation.

Une manipulation soigneuse, des gants résistants aux produits chimiques et des lunettes de sécurité sont nécessaires lors de l'utilisation de ces matériaux de pré-nettoyage et de flux.

Dangers liés au processus et aux matériaux : les risques cachés

Ces dangers ne représentent pas une menace immédiate pour l'opérateur, mais constituent des risques critiques pour la qualité, la fiabilité et l'intégrité structurelle de l'assemblage brasé final.

Oxydation et mauvaise formation du joint

Comme noté avec des matériaux comme l'aluminium, une couche d'oxyde tenace peut se former instantanément à la surface du métal de base. Cette couche empêche le métal d'apport de "mouiller" la surface et de s'écouler dans le joint.

Si cette couche d'oxyde n'est pas éliminée par un flux ou une atmosphère sous vide, le résultat est une liaison faible ou inexistante, ce qui constitue un danger de défaillance critique.

Surchauffe et endommagement du métal de base

Les points de fusion de certains métaux d'apport peuvent être très proches du point de fusion des métaux de base. Cela nécessite un contrôle de température extrêmement précis.

Une surchauffe accidentelle de l'assemblage peut faire fondre, déformer ou tordre les pièces mères, les rendant inutilisables.

Réduction de la dureté du matériau (recuit)

Les températures élevées impliquées dans le brasage, en particulier lors d'un cycle de four prolongé, peuvent altérer la microstructure du matériau de base. Ce processus, connu sous le nom de recuit, ramollit le métal.

Pour les composants traités thermiquement ou écrouis, cette réduction de la dureté et de la résistance peut compromettre les performances prévues de la pièce et entraîner une défaillance mécanique en service.

Contamination et formation de vides

Toute huile, saleté ou agent de nettoyage résiduel laissé dans la zone du joint se vaporisera pendant le chauffage, créant des poches de gaz ou des vides. Ces vides créent des concentrations de contraintes et réduisent considérablement la résistance du joint.

Un pré-nettoyage méticuleux n'est pas seulement une bonne pratique ; c'est une étape critique pour atténuer le danger d'une liaison structurellement déficiente.

Comprendre les compromis

Le choix d'une méthode de brasage implique un équilibre entre la sécurité de l'opérateur, le contrôle du processus et le coût. Chaque choix s'accompagne d'un profil de risque différent.

Brasage au chalumeau vs. Brasage au four

Le brasage au chalumeau donne à l'opérateur un contrôle direct mais augmente considérablement l'exposition aux fumées et aux radiations. Il dépend également de l'habileté de l'opérateur pour prévenir la surchauffe localisée.

Le brasage au four, y compris le brasage sous vide, éloigne l'opérateur de l'exposition directe mais introduit des risques de processus. Il nécessite des temps de cycle plus longs, consomme plus d'énergie et comporte un risque plus élevé de ramollissement des pièces (recuit) s'il n'est pas parfaitement géré.

Le coût du contrôle

Atteindre le contrôle précis nécessaire pour atténuer les dangers du processus a un coût. Les fours sous vide sont coûteux, et les processus de nettoyage multi-étapes approfondis ajoutent du temps et des dépenses pour la manipulation et l'élimination des produits chimiques.

Ne pas investir dans ces contrôles ne permet pas d'économiser de l'argent ; cela transfère simplement le risque au produit fini sous la forme d'une défaillance potentielle.

Faire le bon choix pour votre objectif

Votre approche de la gestion des dangers du brasage dépend entièrement de ce que vous essayez de protéger.

- Si votre objectif principal est la sécurité de l'opérateur : Priorisez la ventilation locale par extraction, les EPI obligatoires (respirateurs, écrans teintés, gants) et une formation approfondie sur la manipulation des produits chimiques.

- Si votre objectif principal est l'intégrité du produit : Mettez en œuvre des protocoles de pré-nettoyage rigoureux, utilisez des contrôleurs de température précis ou des cycles de four automatisés, et effectuez des tests post-brasage pour vérifier la dureté du matériau et la qualité du joint.

- Si votre objectif principal est l'efficacité du processus : Analysez les compromis entre les méthodes manuelles (chalumeau) et automatisées (four) pour trouver l'équilibre entre vitesse, coût et risque qui répond à vos normes de qualité.

En fin de compte, une opération de brasage réussie est celle où l'opérateur et le composant sont entièrement protégés des dangers du processus.

Tableau récapitulatif :

| Catégorie de danger | Risques clés | Stratégies d'atténuation |

|---|---|---|

| Sécurité de l'opérateur | Inhalation de fumées toxiques, brûlures graves, lésions oculaires dues aux radiations, exposition aux produits chimiques | Utilisation d'EPI (respirateurs, lunettes teintées, gants), ventilation robuste, formation à la sécurité |

| Processus et Matériau | Oxydation, surchauffe du métal de base, recuit (ramollissement), contamination provoquant des vides | Contrôle précis de la température, nettoyage rigoureux, atmosphère contrôlée (par exemple, four sous vide) |

Assurez-vous que votre processus de brasage est sûr et fiable avec KINTEK.

Que vous brasiez en laboratoire ou dans un environnement de production, la gestion des dangers est essentielle pour protéger votre équipe et vos composants. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions telles que des fours à atmosphère contrôlée, des systèmes de surveillance de la température et des accessoires de sécurité pour atténuer les risques de brasage.

Laissez-nous vous aider à obtenir des joints solides et cohérents tout en priorisant la sécurité. Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de brasage et explorer nos solutions sur mesure.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement