Fondamentalement, le traitement thermique est un processus contrôlé régi par trois facteurs critiques : la température, le temps passé à température et la vitesse de refroidissement. Maîtriser l'interaction entre ces variables est ce qui vous permet de manipuler précisément les propriétés mécaniques d'un métal pour répondre à des exigences d'ingénierie spécifiques.

L'objectif du traitement thermique n'est pas simplement de chauffer et de refroidir un métal ; il s'agit de manipuler intentionnellement sa structure cristalline interne — la microstructure. Chaque facteur sert un objectif distinct dans cette transformation, et une défaillance dans l'un peut compromettre l'ensemble du processus.

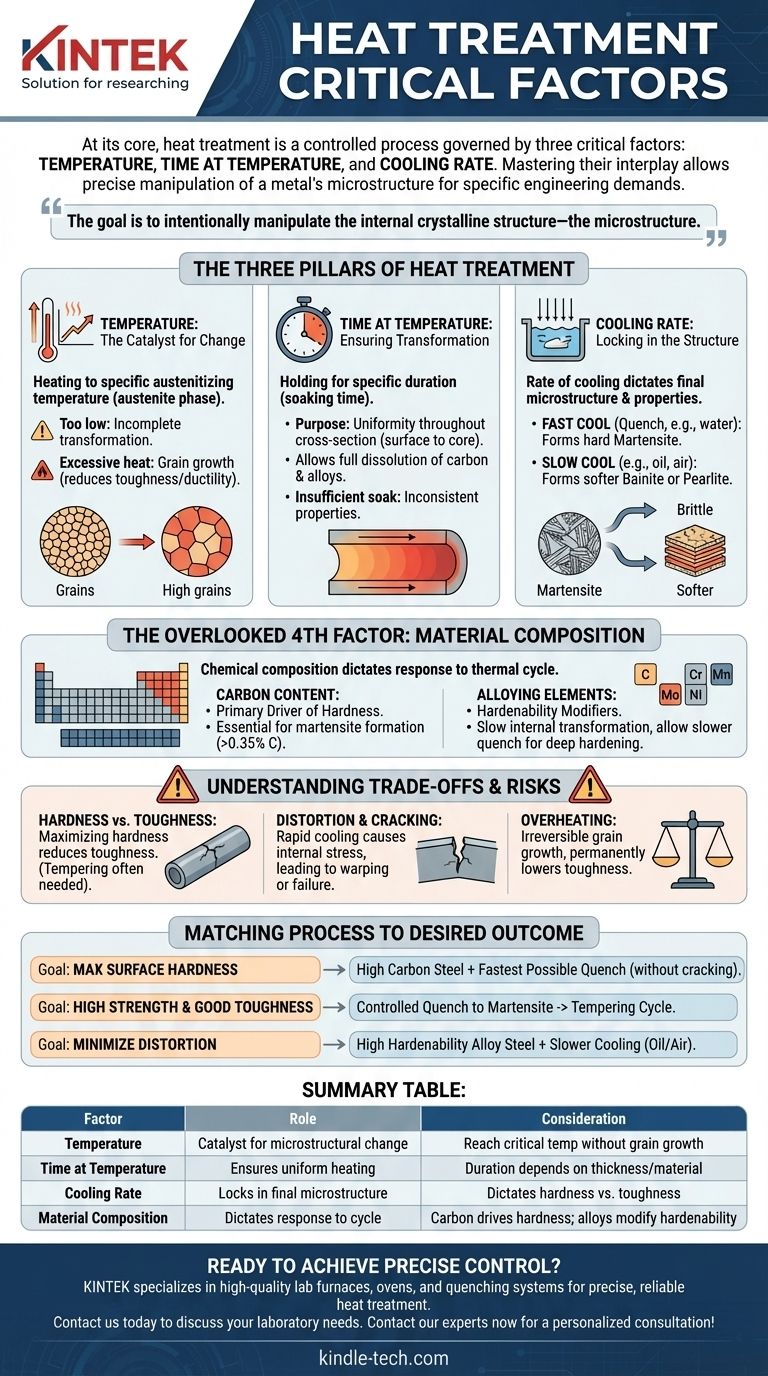

Les Trois Piliers du Traitement Thermique

Le succès de tout cycle de traitement thermique dépend du contrôle précis de trois variables fondamentales. Elles sont séquentielles et interdépendantes, chaque étape jetant les bases de la suivante.

Température : Le Catalyseur du Changement

La première étape consiste à chauffer le matériau à une température d'austénitisation spécifique. C'est la température à laquelle la structure cristalline de l'acier se transforme en une phase appelée austénite, capable de dissoudre le carbone.

Atteindre cette température critique est non négociable. Si la température est trop basse, la transformation sera incomplète et les propriétés souhaitées ne pourront pas être obtenues lors du refroidissement.

Cependant, dépasser significativement cette température est préjudiciable. Une chaleur excessive provoque la croissance des grains cristallins individuels, une condition connue sous le nom de croissance du grain, qui peut réduire de façon permanente la ténacité et la ductilité du matériau.

Temps à Température : Assurer la Transformation

Une fois que le matériau atteint la température cible, il doit y être maintenu pendant une durée spécifique. Ceci est connu sous le nom de temps de maintien (ou trempe).

L'objectif principal du maintien est d'assurer l'uniformité. Il permet à la température de devenir constante dans toute la section transversale de la pièce, de la surface au cœur.

Le maintien fournit également le temps nécessaire pour que le carbone et les éléments d'alliage se dissolvent complètement dans la structure austénitique. Un temps de maintien insuffisant, en particulier dans les composants plus épais, entraîne une transformation incomplète et des propriétés incohérentes.

Vitesse de Refroidissement : Verrouiller la Structure

La vitesse à laquelle le matériau est refroidi à partir de la température d'austénitisation est sans doute le facteur le plus critique. Cette vitesse dicte la microstructure finale et, par conséquent, les propriétés mécaniques finales du matériau.

Un refroidissement très rapide, ou trempe (par exemple, dans l'eau ou la saumure), piège les atomes de carbone, formant une structure dure et cassante appelée martensite. Ceci est essentiel pour obtenir une dureté maximale.

Des vitesses de refroidissement plus lentes (par exemple, dans l'huile ou l'air) permettent la formation de structures plus douces et plus ductiles comme la bainite ou la perlite. Le choix du milieu de trempe est le principal outil pour contrôler cette vitesse.

Le Quatrième Facteur Négligé : La Composition du Matériau

Les trois piliers du traitement thermique n'opèrent pas dans le vide. La composition chimique du métal lui-même dicte la manière dont il réagira au cycle thermique.

Teneur en Carbone : Le Principal Moteur de la Dureté

Le carbone est l'élément le plus important pour la trempabilité de l'acier. Sans une quantité suffisante de carbone (typiquement supérieure à 0,35 %), la formation de martensite dure est impossible, quelle que soit la rapidité de la trempe.

Éléments d'Alliage : Les Modificateurs de Trempabilité

Les alliages comme le chrome, le manganèse, le molybdène et le nickel jouent un rôle crucial. Ils ralentissent la transformation interne, permettant d'obtenir une structure durcie avec une trempe plus lente et moins sévère.

Cette propriété, connue sous le nom de trempabilité, est vitale pour le traitement thermique des sections épaisses. Elle permet au cœur d'un grand composant de durcir sans nécessiter une trempe si drastique qu'elle fissurerait ou déformerait la surface.

Comprendre les Compromis et les Risques

L'obtention du résultat souhaité nécessite d'équilibrer les propriétés concurrentes et d'atténuer les risques inhérents.

Le Dilemme Dureté contre Ténacité

Maximiser la dureté se fait presque toujours au détriment de la ténacité. La structure martensitique qui confère une dureté extrême est également très cassante. C'est pourquoi un processus de traitement thermique secondaire appelé revenu est presque toujours effectué après la trempe pour restaurer une certaine ténacité.

Le Risque de Déformation et de Fissuration

Le refroidissement rapide est un processus violent qui crée d'énormes contraintes internes lorsque différentes parties du composant refroidissent et se contractent à des vitesses différentes. Cette contrainte peut provoquer la déformation de la pièce (déformation) ou, dans les cas graves, entraîner une défaillance catastrophique (fissuration par trempe).

Le Danger de la Surchauffe

Comme mentionné, chauffer une pièce bien au-dessus de sa température critique provoque une croissance irréversible du grain. L'acier à gros grains présente une ténacité et une résistance aux chocs considérablement réduites. C'est une erreur courante et coûteuse qui ne peut être corrigée par un traitement thermique ultérieur.

Adapter le Processus à l'Objectif Souhaité

Votre stratégie de traitement thermique doit être dictée par votre objectif final. Les paramètres « corrects » dépendent entièrement des performances souhaitées du composant.

- Si votre objectif principal est une dureté de surface maximale : Vous avez besoin d'un acier avec une teneur en carbone suffisante et du taux de trempe le plus rapide possible que la géométrie de la pièce peut supporter sans se fissurer.

- Si votre objectif principal est une résistance élevée combinée à une bonne ténacité : Vous utiliserez une trempe contrôlée pour obtenir une structure entièrement durcie (martensitique), suivie d'un cycle de revenu spécifique pour réduire la fragilité.

- Si votre objectif principal est de minimiser la déformation dans les pièces complexes : Vous devriez utiliser un acier allié avec une trempabilité élevée, vous permettant d'utiliser un milieu de refroidissement plus lent (comme l'huile ou même l'air) pour obtenir la dureté nécessaire.

En fin de compte, maîtriser le traitement thermique revient à comprendre que vous contrôlez précisément la formation de la structure interne d'un matériau.

Tableau Récapitulatif :

| Facteur | Rôle dans le Traitement Thermique | Considération Clé |

|---|---|---|

| Température | Catalyseur du changement microstructural (austénitisation) | Doit atteindre la température critique sans provoquer de croissance du grain |

| Temps à Température | Assure un chauffage uniforme et une transformation complète (maintien) | La durée dépend de l'épaisseur de la pièce et du matériau |

| Vitesse de Refroidissement | Verrouille la microstructure et les propriétés finales (trempe) | Dicte la dureté (trempe rapide) par rapport à la ténacité (trempe lente) |

| Composition du Matériau | Dicte la réponse au cycle thermique (le 4e facteur) | La teneur en carbone détermine la dureté ; les alliages modifient la trempabilité |

Prêt à obtenir un contrôle précis sur vos processus de traitement thermique ?

La maîtrise des facteurs critiques que sont la température, le temps et la vitesse de refroidissement est essentielle pour développer des matériaux possédant les propriétés exactes dont vous avez besoin. KINTEK se spécialise dans la fourniture de fours de laboratoire, de fours de traitement et de systèmes de trempe de haute qualité qui offrent le contrôle précis et fiable requis pour des cycles de traitement thermique réussis.

Que vous vous concentriez sur la maximisation de la dureté, l'amélioration de la ténacité ou la minimisation de la déformation dans les pièces complexes, l'équipement adéquat est la clé. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et de production.

Contactez nos experts maintenant pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr