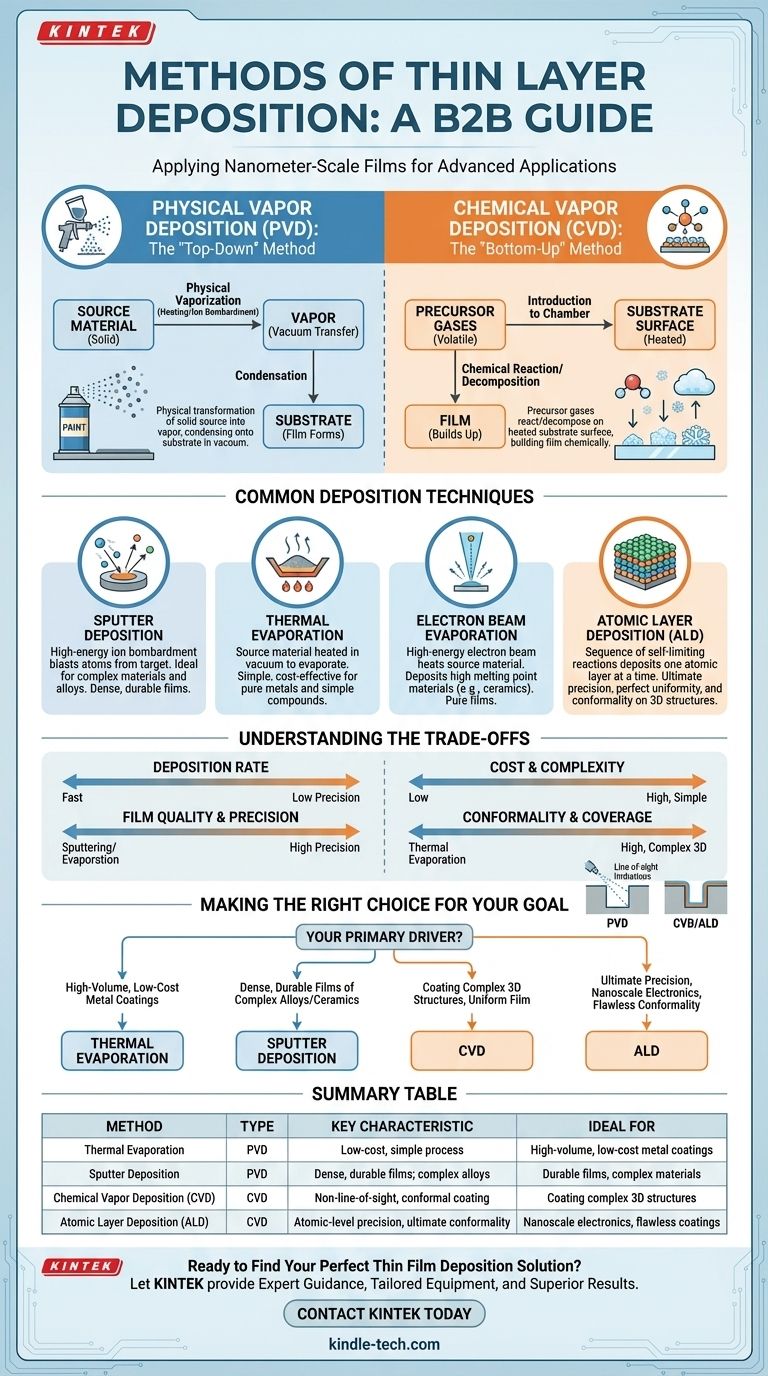

À la base, le dépôt de couches minces est le processus d'application d'un film de matériau, souvent seulement de l'épaisseur de nanomètres ou de micromètres, sur un substrat. Les méthodes principales se répartissent en deux grandes catégories : le Dépôt Physique en Phase Vapeur (PVD), où un matériau est physiquement vaporisé et transféré, et le Dépôt Chimique en Phase Vapeur (CVD), où des réactions chimiques sur la surface du substrat forment le film. Des techniques plus avancées comme le Dépôt par Couches Atomiques (ALD) offrent une précision couche par couche, tandis que des méthodes comme la Pyrolyse par Pulvérisation sont utilisées pour des applications spécifiques.

Choisir la bonne méthode de dépôt ne consiste pas à trouver la seule technique « meilleure ». Il s'agit d'adapter le processus — qu'il soit physique ou chimique — à votre matériau spécifique, aux propriétés de film souhaitées et aux contraintes opérationnelles telles que le coût et l'échelle.

Les Deux Approches Fondamentales : Physique contre Chimique

Le vaste paysage des techniques de dépôt peut être simplifié en comprenant la différence fondamentale entre déplacer physiquement le matériau et le créer chimiquement.

Dépôt Physique en Phase Vapeur (PVD) : La Méthode « Du Haut vers le Bas »

Le PVD englobe une famille de procédés qui utilisent des moyens physiques, comme le chauffage ou le bombardement ionique, pour transformer un matériau source solide en vapeur. Cette vapeur traverse ensuite un vide et se condense sur le substrat, formant la couche mince.

Considérez le PVD comme une forme de peinture par pulvérisation hautement contrôlée. Vous avez une source de « peinture » (le matériau) qui est atomisée et dirigée vers la surface cible (le substrat).

Dépôt Chimique en Phase Vapeur (CVD) : La Méthode « Du Bas vers le Haut »

Le CVD utilise des gaz précurseurs volatils qui sont introduits dans une chambre de réaction. Ces gaz réagissent ou se décomposent sur la surface du substrat chauffé, « construisant » la couche mince de bas en haut.

Le processus est analogue à la formation de givre sur une vitre froide. Les molécules de vapeur d'eau dans l'air (les précurseurs) se déposent sur le verre froid (le substrat) et s'assemblent en une couche de glace solide et cristalline (le film).

Un Examen Approfondi des Techniques de Dépôt Courantes

Bien que le PVD et le CVD soient les familles principales, les techniques spécifiques qu'elles contiennent offrent des avantages distincts.

Dépôt par Pulvérisation Cathodique (PVD)

Dans la pulvérisation cathodique, une cible constituée du matériau souhaité est bombardée par des ions de haute énergie provenant d'un plasma. Ce bombardement agit comme un sablage microscopique, arrachant des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Cette méthode est extrêmement polyvalente et excellente pour déposer des matériaux complexes comme les alliages et les composés, car la composition du film correspond étroitement à la cible source.

Évaporation Thermique (PVD)

C'est l'une des méthodes PVD les plus simples. Le matériau source est placé dans un récipient (comme un creuset ou un bateau) et chauffé sous vide jusqu'à ce qu'il s'évapore. La vapeur résultante monte, voyage en ligne droite et se condense sur le substrat plus froid.

C'est un choix rentable pour déposer des métaux purs et des composés simples ayant des points de fusion relativement bas.

Évaporation par Faisceau d'Électrons (PVD)

Variation de l'évaporation thermique, l'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, focalisé magnétiquement, pour chauffer le matériau source. Cela permet de déposer des matériaux à très hauts points de fusion, tels que les métaux réfractaires et les céramiques, qui sont difficiles à évaporer thermiquement.

Étant donné que seul le matériau lui-même est chauffé, cela donne des films plus purs avec moins de contamination provenant de la source de chauffage.

Dépôt par Couches Atomiques (ALD)

L'ALD est un sous-type de CVD qui offre le niveau de précision ultime. Le processus utilise une séquence de réactions chimiques auto-limitantes, déposant le film littéralement une couche atomique à la fois.

Cette technique offre un contrôle inégalé sur l'épaisseur du film et peut créer des revêtements parfaitement uniformes et sans trous, même sur les structures 3D les plus complexes.

Comprendre les Compromis

Aucune méthode unique n'est universellement supérieure. Le choix optimal dépend entièrement de vos exigences spécifiques en matière de performance, de matériau et de coût.

Coût contre Précision

Les méthodes plus simples comme l'évaporation thermique sont généralement les moins chères. Les systèmes de pulvérisation cathodique sont plus complexes et coûteux, tandis que les systèmes ALD représentent un investissement important en raison de leur précision et de leur temps de traitement plus lent.

Compatibilité des Matériaux

L'évaporation thermique peut provoquer la décomposition de certains alliages ou composés complexes si leurs composants ont des pressions de vapeur différentes. La pulvérisation cathodique est bien plus robuste pour maintenir la stœchiométrie des matériaux complexes. Le CVD et l'ALD dépendent entièrement de la disponibilité de gaz précurseurs appropriés, souvent hautement réactifs.

Conformité et Couverture

La conformité est la capacité d'un film à recouvrir uniformément une surface non plane. Les techniques PVD sont des processus « à ligne de visée », ce qui rend difficile le revêtement de formes complexes, de tranchées ou de l'arrière d'un substrat. En revanche, le CVD et l'ALD excellent dans la création de revêtements hautement conformes car les gaz précurseurs peuvent atteindre toutes les surfaces exposées.

Vitesse de Dépôt contre Qualité du Film

Il existe souvent un compromis entre la vitesse et le contrôle. La pulvérisation cathodique et l'évaporation offrent des vitesses de dépôt relativement élevées adaptées à la production. L'ALD est nettement plus lent, construisant le film angström par angström, mais ce rythme lent est ce qui garantit sa qualité et sa précision exceptionnelles.

Faire le Bon Choix pour Votre Objectif

Le moteur principal de votre application devrait guider votre décision.

- Si votre objectif principal est des revêtements de métaux simples, à faible coût et à haut volume : L'évaporation thermique est souvent le choix le plus économique et le plus simple.

- Si votre objectif principal est de déposer des films denses et durables d'alliages ou de céramiques complexes : Le dépôt par pulvérisation cathodique offre un contrôle supérieur sur la composition et les propriétés du film.

- Si votre objectif principal est de revêtir des structures 3D complexes avec un film parfaitement uniforme : La nature non-ligne-de-visée du CVD en fait le choix idéal.

- Si votre objectif principal est la précision ultime, le contrôle de l'épaisseur au niveau atomique et une conformité sans faille pour l'électronique ou l'optique à l'échelle nanométrique : L'ALD est la solution inégalée, bien que plus lente et plus coûteuse.

Comprendre ces compromis fondamentaux transforme le choix d'une méthode de dépôt d'une supposition en une décision d'ingénierie stratégique.

Tableau Récapitulatif :

| Méthode | Type | Caractéristique Clé | Idéal Pour |

|---|---|---|---|

| Évaporation Thermique | PVD | Processus simple et peu coûteux | Revêtements métalliques à faible coût et à haut volume |

| Dépôt par Pulvérisation Cathodique | PVD | Films denses et durables ; alliages complexes | Films durables, matériaux complexes |

| Dépôt Chimique en Phase Vapeur (CVD) | CVD | Revêtement conforme, non-ligne-de-visée | Revêtement de structures 3D complexes |

| Dépôt par Couches Atomiques (ALD) | CVD | Précision au niveau atomique, conformité ultime | Électronique nanométrique, revêtements sans défaut |

Prêt à Trouver Votre Solution Parfaite de Dépôt de Couches Minces ?

Choisir la bonne méthode de dépôt est essentiel pour le succès de votre projet. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en couches minces. Nous pouvons vous aider à sélectionner le système PVD, CVD ou ALD idéal pour correspondre à vos matériaux spécifiques, aux propriétés de film souhaitées et à votre budget.

Laissez KINTEK fournir la solution pour votre laboratoire :

- Conseils d'Experts : Naviguez dans les compromis entre le coût, la précision et la compatibilité des matériaux.

- Équipement Sur Mesure : Trouvez le système parfait pour les processus de pulvérisation cathodique, d'évaporation, de CVD ou d'ALD.

- Résultats Supérieurs : Obtenez les films minces précis et de haute qualité que votre recherche ou votre production exigent.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les nanotubes de carbone sont-ils synthétisés ? Un guide des méthodes par décharge à l'arc, ablation laser et CVD

- Comment dépose-t-on un film métallique mince ? Un guide des méthodes PVD et CVD

- Quelle est la signification d'un système de chauffage composé d'un contrôleur PID et d'un Variac dans le dépôt de couches atomiques de tungstène (ALD) ? | KINTEK

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique (MOCVD) ? Explication de la croissance avancée des semi-conducteurs

- Qu'est-ce que le processus de dépôt chimique en phase vapeur du graphène ? Un guide pour une synthèse évolutive

- Qu'est-ce qu'un film par pulvérisation cathodique ? Un guide du dépôt de couches minces de haute précision

- L'ALD fait-elle partie du CVD ? Dévoiler les secrets des techniques de dépôt de couches minces

- Qu'est-ce que la technique de pulvérisation cathodique ? Un guide des méthodes de dépôt de couches minces