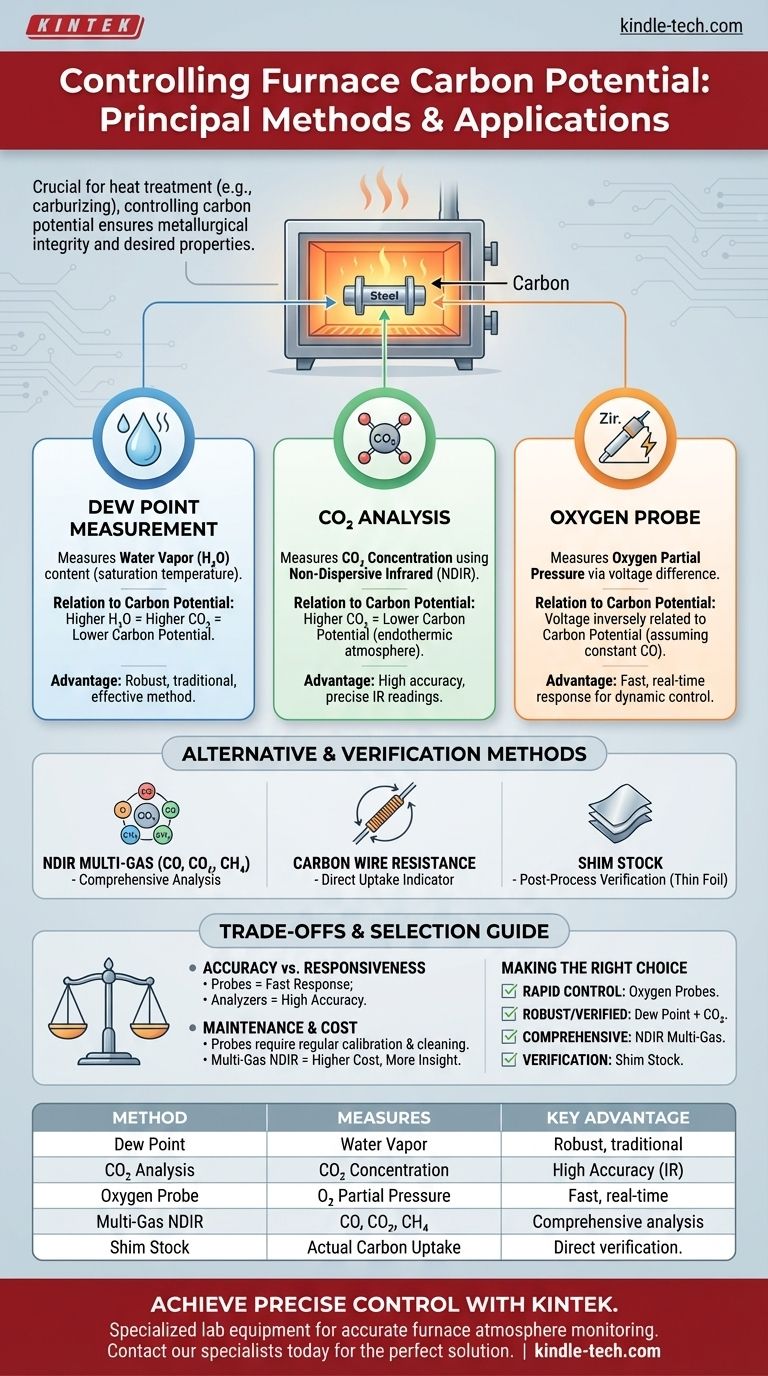

Le contrôle du potentiel carbone d'une atmosphère de four repose principalement sur la surveillance d'espèces gazeuses spécifiques qui indiquent la tendance carburante ou décarburante de l'atmosphère. Les méthodes les plus reconnues et utilisées comprennent la mesure du point de rosée (teneur en vapeur d'eau), l'analyse des niveaux de dioxyde de carbone (CO2) à l'aide d'analyseurs infrarouges et la détermination de la pression partielle d'oxygène via des sondes à oxygène ou à carbone. Ces techniques permettent des ajustements en temps réel pour maintenir le transfert de carbone souhaité vers le métal.

Le maintien d'un potentiel carbone précis est crucial pour les processus de traitement thermique tels que la cémentation. Il influence directement la dureté superficielle, la résistance à l'usure et les propriétés métallurgiques globales de l'acier traité, nécessitant une sélection et une application minutieuses des technologies de surveillance pour obtenir des résultats matériels spécifiques.

Comprendre le Potentiel Carbone

Le potentiel carbone est une mesure de la capacité d'une atmosphère à transférer du carbone vers ou depuis une surface d'acier à une température donnée. Dans le traitement thermique, en particulier la cémentation, il dicte la teneur en carbone que la surface de l'acier absorbera. C'est un paramètre critique pour obtenir les propriétés matérielles souhaitées.

Pourquoi le Contrôle est Essentiel

Un contrôle précis du potentiel carbone évite les résultats indésirables. Un potentiel carbone trop élevé peut entraîner une absorption excessive de carbone et la formation de carbures, provoquant de la fragilité. Trop bas, il peut entraîner une cémentation insuffisante, voire une décarburation, ne permettant pas d'atteindre la dureté requise.

Facteurs Déterminant le Potentiel Carbone Cible

Le potentiel carbone idéal pour un processus n'est pas universel. Il est spécifiquement déterminé par :

- Type d'Acier : Différents alliages d'acier ont des caractéristiques d'absorption de carbone variables.

- Température du Processus : La température influence considérablement la cinétique du transfert et de la solubilité du carbone.

Principales Méthodes de Contrôle du Potentiel Carbone

Plusieurs méthodes établies sont utilisées pour surveiller et contrôler l'atmosphère du four, chacune exploitant différentes propriétés gazeuses.

Mesure du Point de Rosée

La mesure du point de rosée est une méthode traditionnelle et efficace.

Comment ça Marche

Elle mesure directement la quantité de vapeur d'eau (H2O) présente dans l'atmosphère du four. Le point de rosée est la température à laquelle l'air devient saturé de vapeur d'eau et la condensation commence.

Relation avec le Potentiel Carbone

La réaction de déplacement eau-gaz (CO + H2O ⇌ CO2 + H2) et la réaction de cémentation (2CO ⇌ C + CO2) sont centrales. Une teneur plus élevée en vapeur d'eau (point de rosée plus élevé) indique une concentration plus élevée de CO2, suggérant un potentiel carbone plus faible (plus décarburant).

Analyse du Dioxyde de Carbone (CO2)

Les analyseurs infrarouges sont couramment utilisés pour la mesure du CO2.

Comment ça Marche

Les analyseurs infrarouges non dispersifs (NDIR) mesurent l'absorption de la lumière infrarouge par les molécules de CO2 dans l'échantillon de gaz. Cela fournit une lecture directe de la concentration de CO2.

Relation avec le Potentiel Carbone

Dans une atmosphère endothermique, le rapport CO sur CO2 est un fort indicateur du potentiel carbone. Une augmentation du CO2 signifie généralement une diminution du potentiel carbone.

Mesure de la Pression Partielle d'Oxygène

Les sondes à oxygène, également appelées sondes à carbone, offrent une mesure électrique directe.

Comment ça Marche

Une sonde à oxygène se compose généralement d'un tube en zircone dopé à l'yttrium avec des électrodes en platine. Un côté est exposé à l'atmosphère du four et l'autre à un apport d'air de référence.

Mesure de la Tension

La différence de pression partielle d'oxygène entre l'atmosphère du four et l'air de référence génère une petite tension aux électrodes.

Relation avec le Potentiel Carbone

Cette tension est directement corrélée à la pression partielle d'oxygène dans le four. Cette pression est inversement liée au potentiel carbone, en supposant une teneur constante en monoxyde de carbone (CO) (typiquement autour de 20%).

Méthodes Alternatives et de Vérification

Bien que les méthodes principales fournissent un contrôle en temps réel, d'autres techniques sont utilisées pour la surveillance, la vérification ou dans des applications spécifiques.

Analyse Multi-Gaz NDIR

Les systèmes NDIR avancés peuvent mesurer simultanément plusieurs constituants gazeux.

Composition Complète des Gaz

Ces analyseurs peuvent mesurer le CO, le CO2 et le CH4 (méthane), fournissant une image plus complète de la composition de l'atmosphère.

Contrôle Amélioré

Connaître les concentrations de ces gaz clés permet un calcul et un contrôle plus précis du potentiel carbone, en particulier dans les processus dynamiques.

Analyse de la Résistance du Fil de Carbone

Cette méthode implique un fil spécifiquement choisi pour son changement de résistance avec l'absorption de carbone.

Indication Directe de l'Absorption de Carbone

Un petit fil, souvent en matériau comme le fer, est exposé à l'atmosphère du four. Au fur et à mesure qu'il absorbe du carbone, sa résistance électrique change.

Surveillance en Temps Réel

Ce changement de résistance peut être surveillé en continu, fournissant une indication directe du pouvoir carburant de l'atmosphère.

Analyse de Lames de Calage

L'analyse de lames de calage est une méthode de vérification physique, post-processus.

Mesure de l'Absorption de Carbone

De fines feuilles d'acier (lames) de teneur en carbone connue sont exposées à l'atmosphère du four. Après un temps défini, elles sont retirées.

Vérification Post-Processus

Les lames sont ensuite analysées (par exemple, par changement de poids ou analyse par combustion) pour déterminer le carbone réellement absorbé. Cela valide l'efficacité du contrôle de l'atmosphère.

Comprendre les Compromis

Chaque méthode de contrôle du potentiel carbone présente des avantages et des limites qui influencent son adéquation à différentes applications.

Précision vs. Réactivité

Les sondes à oxygène offrent des temps de réponse très rapides, idéaux pour le contrôle dynamique, mais peuvent être sensibles à la contamination. Les analyseurs de point de rosée et de CO2 sont très précis mais peuvent avoir une réponse légèrement plus lente.

Maintenance et Étalonnage

Les sondes et les capteurs nécessitent un étalonnage régulier et peuvent être sujets à l'encrassement par la suie ou d'autres contaminants du four, nécessitant un nettoyage ou un remplacement périodique.

Coût et Complexité

L'investissement initial et les coûts d'exploitation continus varient. Les systèmes NDIR multi-gaz, bien que complets, sont généralement plus coûteux que les analyseurs de point de rosée ou de CO2 de base.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de contrôle optimale dépend des exigences spécifiques de votre processus de traitement thermique et du niveau de précision souhaité.

- Si votre objectif principal est un contrôle rapide et dynamique : Les sondes à oxygène sont très efficaces en raison de leur temps de réponse rapide aux changements d'atmosphère.

- Si votre objectif principal est un contrôle robuste et bien établi avec vérification croisée : La combinaison de la mesure du point de rosée avec l'analyse infrarouge du CO2 fournit un système fiable et redondant.

- Si votre objectif principal est une compréhension complète de l'atmosphère pour des processus complexes : Un analyseur multi-gaz NDIR offre l'aperçu le plus détaillé des niveaux de CO, CO2 et CH4 pour des stratégies de contrôle avancées.

- Si votre objectif principal est la vérification du transfert de carbone réel vers le matériau : L'analyse périodique de lames de calage est inestimable pour confirmer l'efficacité de votre système de contrôle.

Le contrôle précis du potentiel carbone assure l'intégrité et la performance métallurgiques, rendant la sélection judicieuse et la maintenance de ces méthodes de contrôle atmosphérique primordiales.

Tableau Récapitulatif :

| Méthode | Mesure | Avantage Clé |

|---|---|---|

| Point de Rosée | Vapeur d'eau (H₂O) | Méthode robuste et traditionnelle |

| Analyse CO₂ | Dioxyde de carbone (CO₂) | Haute précision avec analyseurs IR |

| Sonde à Oxygène | Pression partielle d'oxygène | Réponse rapide en temps réel |

| NDIR Multi-Gaz | CO, CO₂, CH₄ | Analyse complète de l'atmosphère |

| Lames de Calage | Absorption réelle de carbone | Vérification directe post-processus |

Obtenez un contrôle précis du potentiel carbone pour des résultats métallurgiques supérieurs.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires à la surveillance précise de l'atmosphère des fours. Que vous ayez besoin de sondes à oxygène robustes, d'analyseurs infrarouges de haute précision ou d'outils de vérification tels que les lames de calage, nos solutions sont conçues pour répondre aux exigences strictes des processus de traitement thermique en laboratoire.

Laissez notre expertise vous aider à améliorer vos propriétés matérielles et la fiabilité de vos processus.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de contrôle parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'un four à atmosphère inerte haute température ? Contrôlez votre processus de traitement thermique

- Quelles sont les fonctions principales d'un four de nitruration ? Obtenez un durcissement de surface de précision grâce à un contrôle thermique avancé

- Qu'est-ce qu'un four de trempe intégrale ? Le guide ultime du traitement thermique sous atmosphère scellée

- Quelles sont les atmosphères protectrices pour le traitement thermique ? Un guide pour prévenir l'oxydation et la calamine

- Pourquoi l’argon de haute pureté est-il nécessaire pour le traitement de l’acier 12Kh18N10T ? Protégez l’intégrité de votre surface et la fiabilité de vos données

- Que signifie atmosphère inerte en science ? Contrôler les réactions chimiques et assurer la sécurité des processus

- Quels sont les deux objectifs principaux de l'utilisation d'une atmosphère contrôlée ? Protection de la matière vs. Modification de la matière

- Quels gaz sont utilisés en brasage ? Un guide pour choisir la bonne atmosphère pour des joints solides