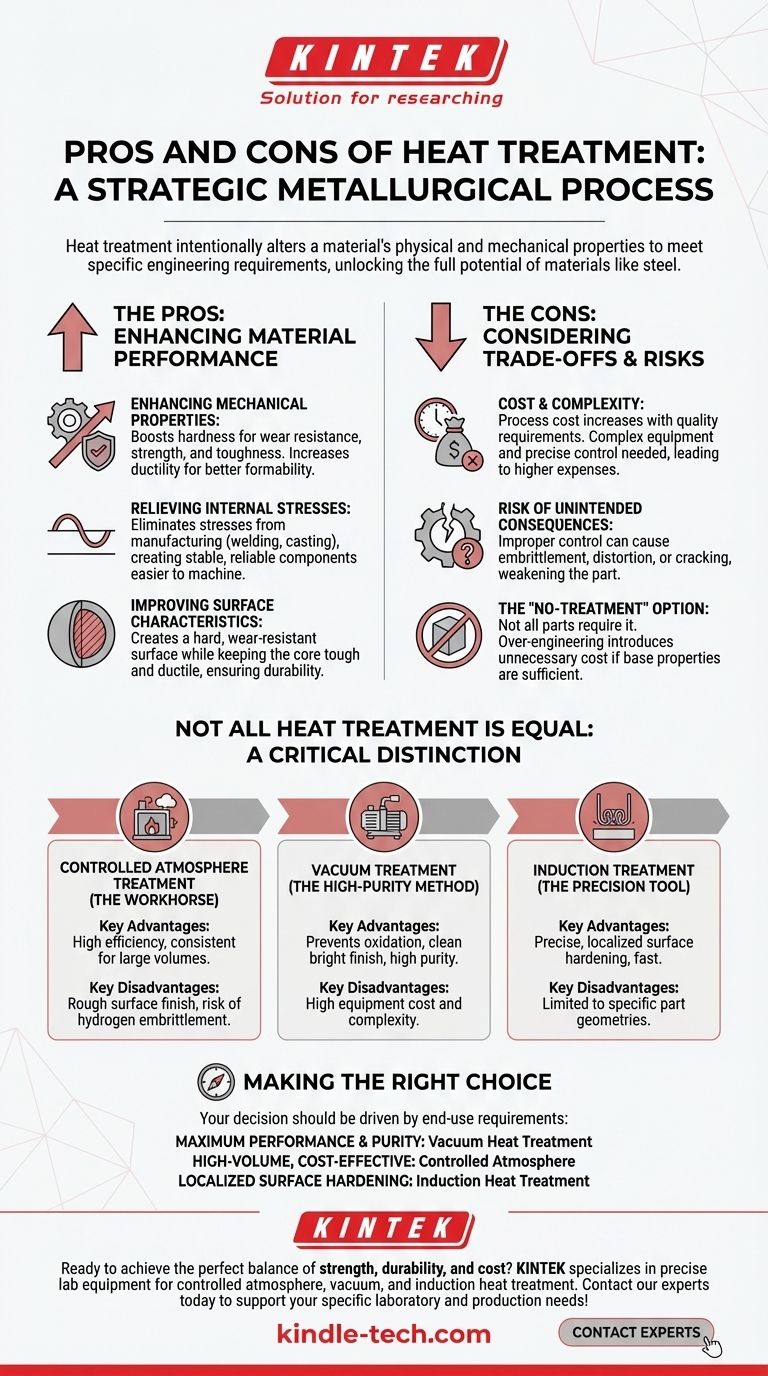

À la base, le traitement thermique est un procédé métallurgique puissant utilisé pour modifier intentionnellement les propriétés physiques et mécaniques d'un matériau afin de répondre à des exigences d'ingénierie spécifiques. L'avantage principal est la capacité d'améliorer considérablement des caractéristiques telles que la résistance, la dureté et la résistance à l'usure, tandis que les principaux inconvénients concernent la complexité du processus, le coût et le risque d'introduire de nouveaux défauts matériels s'il n'est pas contrôlé avec précision.

La décision d'utiliser le traitement thermique n'est pas un simple « oui ou non ». C'est un choix stratégique concernant la méthode spécifique qui offre le bon équilibre entre l'amélioration des performances, la finition de surface et le coût pour la fonction prévue de votre composant.

L'objectif fondamental : Pourquoi traiter thermiquement ?

Le traitement thermique est une étape de fabrication fondamentale qui libère le plein potentiel d'un matériau, notamment l'acier. En contrôlant les cycles de chauffage et de refroidissement, vous pouvez manipuler la microstructure interne du matériau.

Amélioration des propriétés mécaniques

La raison la plus courante du traitement thermique est d'améliorer le comportement mécanique d'un matériau. Cela peut signifier augmenter sa dureté pour une meilleure résistance à l'usure ou augmenter sa résistance et sa ténacité pour supporter des charges plus élevées.

Inversement, des processus tels que le recuit peuvent augmenter la ductilité et réduire la fragilité, rendant un matériau plus facile à former ou à façonner sans se fracturer.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou l'usinage lourd introduisent des contraintes internes dans une pièce. Ces contraintes peuvent entraîner une déformation ou une fissuration au fil du temps.

Le traitement thermique peut soulager efficacement ces contraintes, créant un composant plus stable et plus fiable, plus facile à usiner avec précision dans les étapes ultérieures.

Amélioration des caractéristiques de surface

Pour les pièces soumises à des frottements ou à l'abrasion, le traitement thermique peut créer une couche de surface très dure et résistante à l'usure tout en maintenant le cœur du matériau résistant et ductile. Cela crée un composant durable sans être entièrement cassant.

La distinction cruciale : Tous les traitements thermiques ne sont pas égaux

Les termes « avantages et inconvénients » dépendent fortement du type spécifique de traitement thermique utilisé. Les trois méthodes courantes ci-dessous illustrent différents compromis.

Traitement en atmosphère contrôlée (Le cheval de bataille)

Cette méthode consiste à chauffer les pièces dans un four avec un mélange de gaz spécifique et contrôlé pour éviter les réactions chimiques indésirables.

Ses principaux avantages sont une grande efficacité, une aptitude aux grands volumes et une qualité constante, ce qui peut réduire la main-d'œuvre et les étapes de traitement globales.

Cependant, il nécessite un équipement complexe et peut entraîner une surface rugueuse et non brillante. Il comporte également un risque de fragilisation par l'hydrogène dans certains aciers si l'atmosphère n'est pas parfaitement gérée.

Traitement sous vide (La méthode de haute pureté)

Dans ce processus, les pièces sont chauffées sous vide, éliminant presque tous les gaz atmosphériques.

C'est son avantage clé : il empêche complètement l'oxydation et la décarburation, ce qui donne une pièce propre et brillante sans nécessiter de nettoyage post-traitement. Il élimine également les gaz piégés comme l'hydrogène, améliorant considérablement la ténacité et la durée de vie à la fatigue.

Le principal inconvénient est le coût élevé et la complexité de l'équipement du four à vide, ce qui le rend le mieux adapté aux composants de haute performance et de grande valeur.

Traitement par induction (L'outil de précision)

Le chauffage par induction utilise une bobine électromagnétique pour générer de la chaleur directement dans une zone ciblée de la pièce.

Son avantage unique est la précision. En ajustant la fréquence du courant électrique, vous pouvez contrôler la profondeur de chauffage exacte. Ceci est idéal pour durcir uniquement une surface spécifique, comme les dents d'un engrenage, tout en laissant le cœur inchangé.

Comprendre les compromis et les risques

Choisir un processus de traitement thermique est un exercice d'équilibre entre les objectifs d'ingénierie et les contraintes pratiques.

Coût contre performance

Il existe une relation directe entre le coût du processus et la qualité du résultat. Un simple cycle de relaxation des contraintes est peu coûteux, tandis qu'un traitement sous vide de haute pureté pour une pièce aérospatiale critique représente un investissement important.

Le risque de conséquences imprévues

Un processus mal contrôlé peut faire plus de mal que de bien. L'utilisation d'une atmosphère inappropriée peut éroder les éléments de surface ou provoquer une fragilisation, affaiblissant fondamentalement la pièce. Une surchauffe ou un refroidissement trop rapide peut provoquer une distorsion ou une fissuration.

L'option « Sans traitement »

Il est essentiel de se rappeler que toutes les pièces ne nécessitent pas de traitement thermique. Si les propriétés de base du matériau sont suffisantes pour l'application, l'ajout d'une étape de traitement thermique n'introduit qu'un coût et une complexité inutiles. La sur-ingénierie est un piège courant et coûteux.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences d'utilisation finale du composant.

- Si votre objectif principal est la performance maximale, la pureté et une finition propre : Le traitement thermique sous vide est le choix supérieur pour prévenir l'oxydation et améliorer l'intégrité du matériau.

- Si votre objectif principal est une production à grand volume et rentable pour des pièces à usage général : Le traitement en atmosphère contrôlée offre un excellent équilibre entre efficacité et amélioration des propriétés, à condition que vous puissiez accepter les compromis de finition de surface.

- Si votre objectif principal est le durcissement superficiel localisé avec un cœur résistant : Le traitement thermique par induction offre une précision et une vitesse inégalées pour des caractéristiques géométriques spécifiques.

En fin de compte, la sélection du bon processus thermique est une décision d'ingénierie cruciale qui a un impact direct sur la performance finale et la fiabilité de votre produit.

Tableau récapitulatif :

| Méthode | Avantages clés | Inconvénients clés |

|---|---|---|

| Atmosphère contrôlée | Haute efficacité, cohérent pour les grands volumes | Finition de surface rugueuse, risque de fragilisation par l'hydrogène |

| Traitement sous vide | Prévient l'oxydation, finition brillante et propre, haute pureté | Coût élevé de l'équipement et complexité |

| Traitement par induction | Durcissement de surface précis et localisé, rapide | Limité à certaines géométries de pièces |

Prêt à atteindre l'équilibre parfait entre résistance, durabilité et coût pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de traitement thermique en atmosphère contrôlée, sous vide et par induction. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication générale, nos solutions vous aident à améliorer les performances des matériaux, à réduire les défauts et à améliorer la fiabilité des produits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et en production !

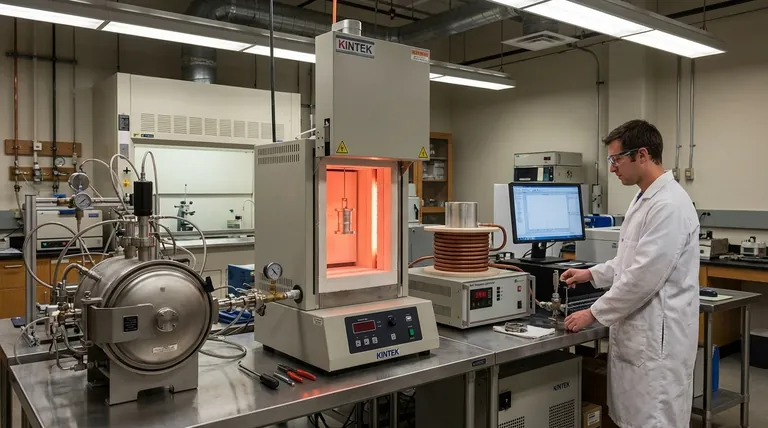

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace