Essentiellement, le processus de dépôt chimique en phase vapeur (CVD) est une séquence d'événements au cours desquels des gaz réactifs sont transportés dans une chambre, diffusent vers un substrat chauffé et subissent des réactions chimiques à la surface pour former une couche mince solide. Tout au long de ce processus, les sous-produits gazeux créés lors de la réaction sont adsorbés de la surface et éliminés de la chambre.

Le concept fondamental à saisir est que le CVD n'est pas un événement unique, mais une chaîne soigneusement contrôlée de phénomènes de transport physique et de réactions chimiques. Maîtriser la qualité finale du film nécessite de comprendre et de contrôler chaque étape distincte, de l'admission du gaz à l'échappement.

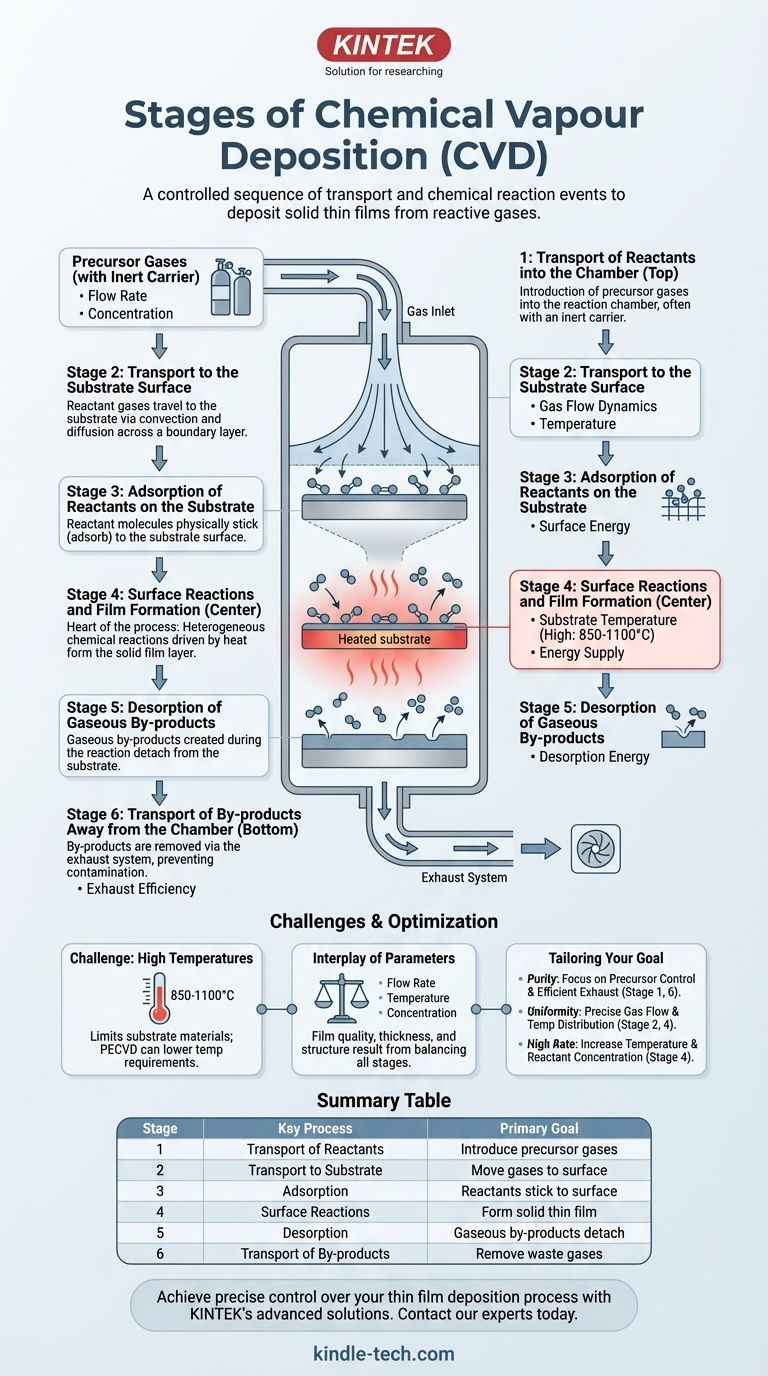

Une analyse étape par étape du processus CVD

Pour vraiment comprendre comment un gaz se transforme en une couche solide de haute pureté, nous devons décomposer le processus en ses étapes fondamentales. Chaque étape présente une opportunité de contrôler les propriétés finales du matériau déposé.

Étape 1 : Transport des réactifs dans la chambre

C'est l'étape initiale où les gaz précurseurs, souvent transportés par un gaz inerte, sont introduits dans la chambre de réaction. Le débit et la concentration de ces réactifs sont des paramètres critiques qui sont définis et contrôlés de manière externe.

Étape 2 : Transport vers la surface du substrat

Une fois à l'intérieur de la chambre, les gaz réactifs doivent voyager du flux de gaz principal jusqu'à la surface du substrat. Ce transport se produit principalement par convection (le mouvement de masse du gaz) et par diffusion à travers une couche limite stationnaire qui se forme juste au-dessus du substrat. Les propriétés de cette couche ont un impact significatif sur l'uniformité du dépôt.

Étape 3 : Adsorption des réactifs sur le substrat

Lorsque les molécules réactives atteignent le substrat, elles adhèrent physiquement à la surface dans un processus appelé adsorption. C'est un prérequis nécessaire à toute réaction chimique. La surface est maintenant peuplée des ingrédients bruts pour la croissance du film.

Étape 4 : Réactions de surface et formation du film

C'est le cœur du processus CVD. Les molécules adsorbées peuvent diffuser à travers la surface pour trouver des sites actifs. Avec l'énergie fournie par le substrat chauffé, elles subissent des réactions chimiques hétérogènes. Ces réactions décomposent les molécules précurseurs, déposant le matériau solide souhaité et créant le film couche par couche.

Étape 5 : Désorption des sous-produits gazeux

Les réactions chimiques qui forment le film solide produisent presque toujours des sous-produits gazeux indésirables. Ces sous-produits doivent se détacher, ou se désorber, de la surface du substrat pour faire place à l'arrivée de nouveaux réactifs et poursuivre la croissance du film.

Étape 6 : Transport des sous-produits hors de la chambre

Enfin, ces sous-produits désorbés diffusent loin du substrat, retournant dans le flux de gaz principal. Ils sont ensuite évacués de la chambre de réaction par le flux de gaz, étant effectivement éliminés par le système d'échappement. Une élimination inefficace peut entraîner une contamination du film.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD est régi par une interaction sensible de facteurs, et un manque de contrôle peut conduire à des résultats indésirables.

Le défi des températures élevées

La limitation la plus significative du CVD traditionnel est sa dépendance aux températures élevées, souvent comprises entre 850 et 1100°C. Cette énergie thermique est nécessaire pour piloter les réactions de surface (Étape 4).

De nombreux matériaux de substrat ne peuvent pas supporter une telle chaleur sans se déformer ou fondre, ce qui limite l'applicabilité de la technique. Les variations modernes comme le CVD assisté par plasma (PECVD) peuvent abaisser cette exigence de température.

L'interaction des paramètres de contrôle

Les caractéristiques finales du film — sa pureté, son épaisseur et sa structure — ne sont pas déterminées par un seul réglage. Elles sont le résultat de l'équilibre entre toutes les étapes.

Par exemple, un débit de gaz trop élevé pourrait ne pas laisser aux réactifs suffisamment de temps pour diffuser jusqu'à la surface (Étape 2), ce qui entraînerait un faible taux de dépôt. Inversement, une température trop basse ralentira les réactions de surface (Étape 4), réduisant également le taux de croissance et affectant potentiellement la qualité du film.

Faire le bon choix pour votre objectif

Le contrôle des étapes distinctes du processus CVD vous permet d'adapter le film final à vos besoins spécifiques.

- Si votre objectif principal est la pureté du film : Votre contrôle sur les gaz précurseurs (Étape 1) et l'élimination efficace des sous-produits (Étape 6) sont primordiaux.

- Si votre objectif principal est l'uniformité du film : Une gestion précise de la dynamique du flux de gaz et de la distribution de la température sur le substrat est cruciale pour contrôler les étapes 2 et 4 de manière cohérente.

- Si votre objectif principal est un taux de dépôt élevé : Augmenter la température du substrat et la concentration des réactifs seront vos leviers clés, car ils accélèrent directement les réactions de surface à l'Étape 4.

En fin de compte, maîtriser le CVD, c'est comprendre que vous ne faites pas que déposer un film ; vous orchestrez une séquence d'événements de transport et de réaction.

Tableau récapitulatif :

| Étape | Processus clé | Objectif principal |

|---|---|---|

| 1 | Transport des réactifs | Introduire les gaz précurseurs dans la chambre |

| 2 | Transport vers le substrat | Déplacer les gaz vers la surface du substrat par diffusion |

| 3 | Adsorption | Les molécules réactives adhèrent à la surface du substrat |

| 4 | Réactions de surface | Les réactions chimiques forment la couche mince solide |

| 5 | Désorption | Les sous-produits gazeux se détachent de la surface |

| 6 | Transport des sous-produits | Évacuer les gaz résiduels de la chambre via l'échappement |

Prêt à obtenir un contrôle précis sur votre processus de dépôt de couches minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux processus sophistiqués tels que le dépôt chimique en phase vapeur. Que votre objectif soit une pureté de film supérieure, l'uniformité ou un taux de dépôt élevé, notre expertise et nos solutions peuvent vous aider à optimiser chaque étape de votre flux de travail.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et améliorer vos résultats de recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat