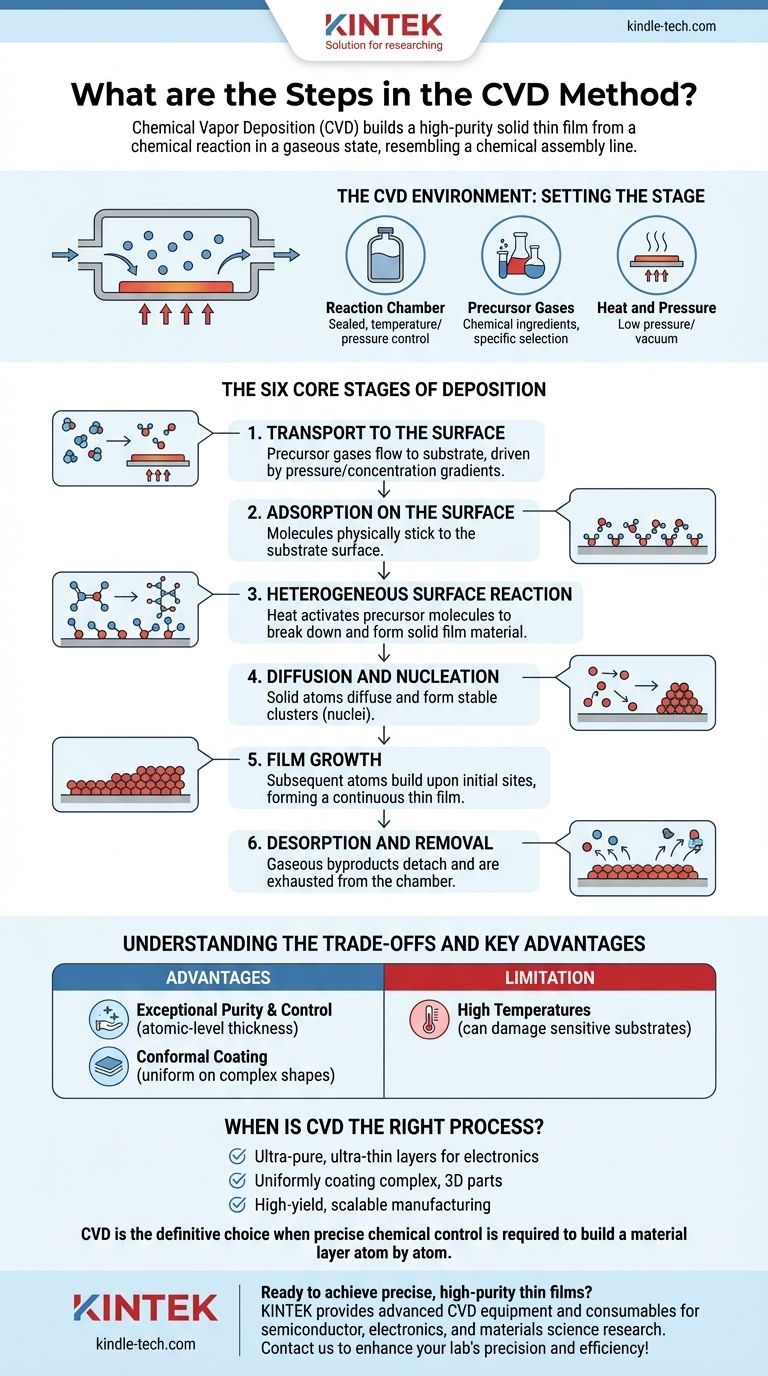

À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué qui construit une couche mince solide et de haute pureté sur une surface à partir d'une réaction chimique en phase gazeuse. Le processus est défini par une séquence de six étapes fondamentales : le transport des gaz réactifs vers le substrat, leur adsorption à la surface, les réactions chimiques pour former le film, et l'élimination subséquente des sous-produits gazeux.

Le concept essentiel du CVD est une chaîne d'assemblage chimique. Les molécules précurseurs gazeuses sont acheminées vers une surface chauffée, où elles réagissent et s'assemblent pour former un film solide, tandis que les déchets chimiques restants sont systématiquement évacués.

L'environnement CVD : Préparer la scène

Avant que le processus de dépôt puisse commencer, l'objet cible, connu sous le nom de substrat, doit être placé à l'intérieur d'une chambre de réaction contrôlée.

La chambre de réaction

C'est un récipient scellé où tout le processus a lieu. Il permet un contrôle précis de la température, de la pression et de l'environnement chimique.

Les gaz précurseurs

Ce sont les ingrédients chimiques du film. Ils sont sélectionnés spécifiquement pour réagir dans certaines conditions afin de produire le matériau solide souhaité.

Chaleur et pression

Le substrat est généralement chauffé à une température spécifique qui fournit l'énergie nécessaire pour entraîner la réaction chimique. La chambre est souvent maintenue à basse pression ou sous vide pour contrôler la pureté et le mouvement des gaz.

Les six étapes fondamentales du dépôt

La création d'une couche mince par CVD n'est pas un événement unique, mais une séquence soigneusement orchestrée d'étapes physiques et chimiques se produisant au niveau microscopique.

1. Transport vers la surface

Tout d'abord, les gaz précurseurs sont introduits dans la chambre de réaction. Ils s'écoulent vers le substrat chauffé, un processus piloté par les gradients de pression et de concentration.

2. Adsorption à la surface

Une fois que les molécules de gaz précurseur atteignent le substrat, elles adhèrent physiquement à sa surface. Ce processus est appelé adsorption.

3. Réaction chimique hétérogène

C'est l'étape chimique critique. La chaleur du substrat fournit l'énergie d'activation nécessaire aux molécules précurseurs adsorbées pour réagir, se décomposer et former de nouvelles molécules solides stables qui constitueront le film.

4. Diffusion et nucléation

Les atomes solides nouvellement formés ne sont pas statiques. Ils possèdent suffisamment d'énergie pour diffuser ou se déplacer à la surface jusqu'à ce qu'ils trouvent un site stable et de basse énergie auquel se lier. La formation initiale de ces amas stables est appelée nucléation.

5. Croissance du film

Suite à la nucléation, les atomes suivants arrivant à la surface se construisent sur ces sites initiaux. Le film croît couche par couche, formant finalement une couche mince solide et continue de l'épaisseur désirée.

6. Désorption et élimination

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux. Ces déchets se détachent (désorbent) de la surface et sont transportés loin du substrat, pour finalement être évacués de la chambre.

Comprendre les compromis et les avantages clés

Le CVD est une technique très polyvalente et puissante, mais ses forces s'accompagnent de considérations spécifiques.

Avantage : Pureté et contrôle exceptionnels

Étant donné que le processus commence avec des gaz de très haute pureté et se déroule dans un environnement contrôlé, le CVD peut produire des films d'une pureté exceptionnelle. Il permet également un contrôle au niveau atomique de l'épaisseur, ce qui est essentiel pour créer les couches ultra-minces requises dans les circuits électriques et les semi-conducteurs.

Avantage : Revêtement conforme

Le CVD est un processus sans ligne de visée. Les précurseurs gazeux entourent le substrat, permettant au film de se former uniformément sur toutes les surfaces, même sur des composants aux formes tridimensionnelles complexes.

Limitation : Températures élevées

La nécessité de températures élevées pour entraîner les réactions chimiques peut être un inconvénient majeur. Ces températures peuvent endommager ou modifier certains substrats sensibles, tels que certains polymères ou composants électroniques pré-traités.

Quand le CVD est-il le bon processus ?

Le choix d'une méthode de dépôt dépend entièrement des exigences du matériau et de l'objectif final de l'application.

- Si votre objectif principal est de créer des couches ultra-pures et ultra-minces pour l'électronique : Le CVD offre un contrôle inégalé sur l'épaisseur, la pureté et la composition du film, ce qui est essentiel pour la fabrication de semi-conducteurs.

- Si votre objectif principal est de revêtir uniformément des pièces complexes en trois dimensions : La nature sans ligne de visée du CVD garantit un film constant et uniforme sur toutes les surfaces, ce qui est difficile à réaliser avec d'autres méthodes.

- Si votre objectif principal est une fabrication évolutive à haut rendement : Les processus CVD sont bien compris et peuvent être efficacement mis à l'échelle pour la production en grand volume de films de haute qualité.

En fin de compte, le dépôt chimique en phase vapeur est le choix définitif lorsqu'un contrôle chimique précis est requis pour construire une couche de matériau atome par atome.

Tableau récapitulatif :

| Étape | Description | Action clé |

|---|---|---|

| 1. Transport | Les gaz précurseurs s'écoulent vers le substrat | Introduction et écoulement des gaz |

| 2. Adsorption | Les molécules adhèrent à la surface du substrat | Adhésion physique |

| 3. Réaction de surface | La décomposition chimique forme un film solide | Transformation chimique |

| 4. Nucléation | Les atomes forment des amas stables à la surface | Formation initiale du film |

| 5. Croissance du film | Construction continue couche par couche | Développement de l'épaisseur |

| 6. Élimination des sous-produits | Les gaz résiduels se détachent et sont évacués | Nettoyage de la chambre |

Prêt à obtenir des couches minces précises et de haute pureté dans votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements CVD avancés et de consommables adaptés à la fabrication de semi-conducteurs, à l'électronique et à la recherche en science des matériaux. Nos solutions offrent une pureté exceptionnelle, un revêtement conforme sur des formes complexes et des capacités de production évolutives. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut améliorer la précision et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la pression nécessaire pour créer des diamants synthétiques ? Explication des méthodes HPHT et CVD

- Quel est l'objectif du dépôt chimique en phase vapeur ? Créer des films minces haute performance et durables

- Comment nettoyer un substrat pour le dépôt de couches minces ? Obtenez des surfaces impeccables pour une qualité de film supérieure

- Pourquoi l'épaisseur du film est-elle importante ? C'est la clé pour contrôler la performance des matériaux.

- Quelles sont les techniques de transfert du graphène ? Maîtriser le pont entre la synthèse et l'application

- En quoi la pulvérisation magnétron diffère-t-elle des autres méthodes ? Obtenez des couches minces de haute qualité et à grande vitesse

- Qu'est-ce que le dépôt chimique en phase vapeur de composés organométalliques ? Maîtrisez la croissance de films minces de haute pureté pour les semi-conducteurs

- En quoi les techniques de dépôt basées sur les faisceaux d'ions diffèrent-elles de la pulvérisation cathodique ? Découplage du plasma pour un contrôle supérieur du film