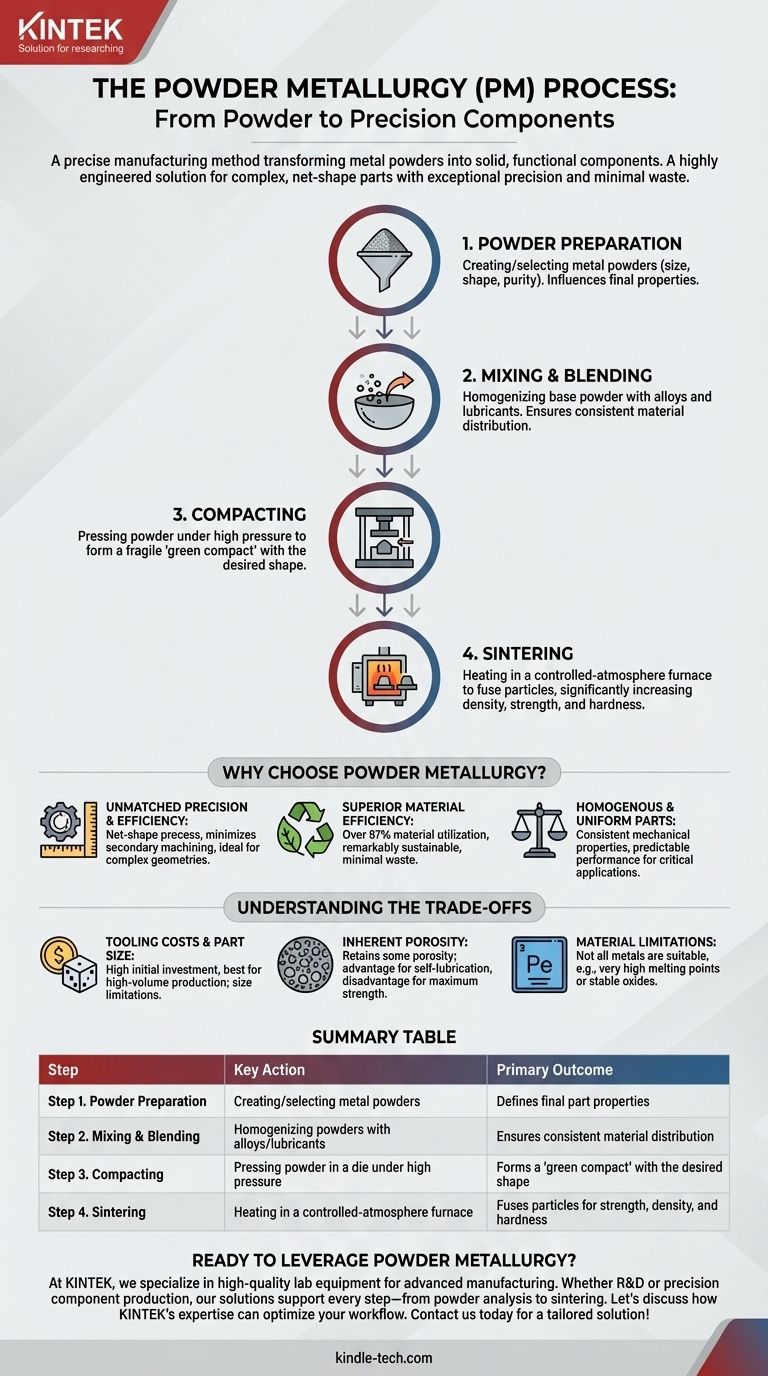

Le procédé de métallurgie des poudres (MP) est une méthode de fabrication précise qui transforme les poudres métalliques en composants solides et fonctionnels. Au cœur de ce procédé se trouvent quatre étapes fondamentales : la préparation de la poudre métallique, son mélange ou son homogénéisation pour assurer l'uniformité, le compactage de la poudre dans une forme désirée sous haute pression, et enfin, le frittage de la pièce compactée à haute température pour lier les particules et créer un produit fini solide.

La métallurgie des poudres n'est pas seulement une alternative à la coulée ou au forgeage ; c'est une solution hautement technique pour produire des pièces métalliques complexes, de forme nette, avec une précision exceptionnelle et un gaspillage minimal. Elle excelle en construisant des composants à partir de zéro, atome par atome, plutôt qu'en les taillant dans un bloc plus grand.

Les Quatre Piliers de la Métallurgie des Poudres

Le processus de MP est une séquence d'étapes soigneusement contrôlées. Chaque étape s'appuie sur la précédente, contribuant à des propriétés spécifiques au composant final, de sa composition chimique à sa densité et sa résistance finales.

Étape 1 : Préparation des Poudres

Cette étape fondamentale implique la création ou la sélection des poudres métalliques. Les caractéristiques de cette poudre — telles que la taille et la forme des particules, ainsi que leur pureté — sont cruciales car elles influencent directement les propriétés de la pièce finale. Les poudres peuvent être des métaux purs, comme le fer ou le cuivre, ou des matériaux pré-alliés.

Étape 2 : Mélange et Homogénéisation

Pour obtenir un produit final homogène, la poudre métallique de base est mélangée avec précision. Au cours de cette étape, différentes poudres métalliques peuvent être mélangées pour créer des alliages spécifiques, ou des lubrifiants peuvent être ajoutés pour améliorer le processus de compactage. Cette étape garantit que chaque pièce produite présente une distribution de matériaux cohérente.

Étape 3 : Compactage

La poudre mélangée est introduite dans une matrice rigide et comprimée sous une pression extrême, généralement à température ambiante. Cette pression force les particules de poudre à entrer en contact intime, formant une pièce fragile connue sous le nom de « compact vert ». Ce composant a la forme et les dimensions souhaitées mais manque de résistance pour la plupart des applications.

Étape 4 : Frittage

Le frittage est le traitement thermique critique qui transforme le compact vert fragile en une pièce métallique robuste. Le composant est chauffé dans un four à atmosphère contrôlée à une température juste en dessous du point de fusion du métal. Cette chaleur provoque la fusion des particules de poudre individuelles, augmentant considérablement la densité, la résistance et la dureté de la pièce.

Pourquoi Choisir la Métallurgie des Poudres ?

Au-delà du processus technique, la véritable valeur de la MP réside dans ses avantages uniques, ce qui en fait le choix privilégié pour la fabrication d'innombrables composants dans les secteurs automobile, aérospatial et industriel.

Précision et Efficacité Inégalées

La MP est un processus de forme nette ou quasi-nette, ce qui signifie que les pièces sont formées avec une précision exceptionnelle dès la sortie de la matrice. Cela minimise ou élimine le besoin d'usinage secondaire, ce qui permet d'économiser du temps et de réduire les coûts. Elle est idéale pour produire des géométries complexes telles que des engrenages, des bagues et des composants structurels.

Efficacité Matérielle Supérieure

Le processus est remarquablement durable. Étant donné que les pièces sont construites à partir de poudre, il y a pratiquement aucun déchet. Plus de 97 % de la poudre brute fait partie du produit final, ce qui contraste fortement avec la fabrication soustractive traditionnelle où une quantité importante de matériau est coupée et gaspillée.

Pièces Homogènes et Uniformes

Le mélange et l'homogénéisation contrôlés des poudres garantissent que le composant final présente une structure très uniforme et homogène. Cela conduit à des propriétés mécaniques constantes et prévisibles sur l'ensemble de la pièce, ce qui est essentiel pour les applications de haute performance telles que les paliers et les supports structurels.

Comprendre les Compromis

Bien que puissante, la métallurgie des poudres n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Coûts d'Outillage et Taille des Pièces

Les matrices rigides et les outils nécessaires au compactage peuvent être complexes et coûteux à produire. Cet investissement initial rend la MP la plus rentable pour les séries de production à grand volume où le coût de l'outillage peut être amorti sur des milliers de pièces. De plus, la production de très grandes pièces peut être difficile en raison des tailles de presse immenses requises.

Porosité Inhérente

Les pièces frittées conservent presque toujours une petite quantité de porosité résiduelle par rapport aux pièces fabriquées par fusion (coulée) ou déformation (forgeage). Bien que cela puisse être un avantage pour les paliers autolubrifiants (les pores retiennent l'huile), cela peut être un inconvénient pour les applications nécessitant une résistance à la traction ou à la fatigue maximale.

Limites des Matériaux

Bien qu'une large gamme de métaux et d'alliages puisse être utilisée, tous les matériaux ne sont pas adaptés à la métallurgie des poudres. Les métaux ayant des points de fusion très élevés ou ceux qui forment facilement des oxydes stables peuvent être difficiles à traiter efficacement.

La Métallurgie des Poudres est-elle Adaptée à Votre Projet ?

Le choix du bon processus de fabrication dépend entièrement des objectifs spécifiques de votre projet en matière de performance, de volume et de coût.

- Si votre objectif principal est la production à haut volume de petites pièces complexes : La MP est un choix exceptionnel en raison de sa capacité à produire des composants de forme nette avec une grande efficacité matérielle et un minimum d'opérations secondaires.

- Si votre objectif principal est la résistance maximale des matériaux et l'absence de porosité : Vous devriez évaluer attentivement la MP, car le forgeage ou la coulée traditionnels peuvent offrir une densité et des propriétés de fatigue supérieures pour certaines applications critiques.

- Si votre objectif principal est la réduction des coûts et la durabilité : L'utilisation minimale de déchets de la MP (plus de 97 % d'utilisation du matériau) et sa production à grande vitesse en font un processus de fabrication durable et rentable de premier plan.

En fin de compte, la compréhension complète du processus de métallurgie des poudres vous permet de prendre une décision éclairée qui correspond à vos exigences spécifiques en matière d'ingénierie et d'affaires.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat Principal |

|---|---|---|

| 1. Préparation des Poudres | Création/sélection des poudres métalliques | Définit les propriétés finales de la pièce (taille, forme, pureté) |

| 2. Mélange & Homogénéisation | Homogénéisation des poudres avec des alliages/lubrifiants | Assure une distribution cohérente des matériaux |

| 3. Compactage | Pressage de la poudre dans une matrice sous haute pression | Forme un « compact vert » avec la forme désirée |

| 4. Frittage | Chauffage dans un four à atmosphère contrôlée | Fusionne les particules pour la résistance, la densité et la dureté |

Prêt à tirer parti de la métallurgie des poudres pour les besoins en composants de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels aux processus de fabrication avancés comme la métallurgie des poudres. Que vous soyez impliqué dans la R&D, les essais de matériaux ou la production de composants de précision, nos solutions prennent en charge chaque étape — de l'analyse des poudres au frittage.

Nous vous aidons à obtenir :

- Précision et Efficacité : Fabrication de forme nette pour des pièces complexes comme les engrenages et les bagues.

- Durabilité des Matériaux : Utilisation des matériaux supérieure à 97 %, minimisant les déchets.

- Qualité Cohérente : Pièces homogènes avec des propriétés mécaniques prévisibles.

Discutons de la manière dont l'expertise de KINTEK en matière d'équipement de laboratoire peut optimiser votre flux de travail de métallurgie des poudres. Contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Peut-on réchauffer un joint brasure ? Un guide sur la réparation, le démontage et les processus post-brasage

- Quels sont les différents procédés de frittage ? Un guide sur les techniques en phase solide vs liquide et sous pression

- Comment les soupapes de régulation de pression et les systèmes de tuyauterie d'échappement maintiennent-ils la précision expérimentale ? Assurer l'intégrité des données

- Quelles sont les précautions à prendre pour le traitement thermique de l'acier ? Maîtriser la température, le temps et le refroidissement pour réussir

- Qu'est-ce que la pyrolyse lente et rapide ? Choisir le bon procédé pour le bio-fioul ou le biochar

- Quelle est la nécessité technique de l'utilisation d'un agitateur horizontal à température constante ? Assurer des extraits de compost précis

- Pourquoi les nettoyeurs à ultrasons ou les homogénéisateurs sont-ils nécessaires pour les encres d'électrocatalyseurs ? Assurez une dispersion uniforme dès aujourd'hui

- Quelle est la température du processus de recuit ? Obtenez des propriétés matérielles parfaites