À la base, le dépôt chimique en phase vapeur (CVD) est une séquence d'événements qui transforme des produits chimiques en phase gazeuse en un film mince solide sur la surface d'un substrat. Le processus commence par le transport des gaz réactifs dans une chambre, suivi de leur diffusion vers la surface cible. Une fois sur place, les molécules s'adsorbent, réagissent et forment un film stable, tandis que tous les sous-produits gazeux sont éliminés.

L'ensemble du processus CVD peut être compris comme un voyage contrôlé pour les produits chimiques précurseurs : ils voyagent sous forme de gaz vers une surface chauffée, subissent une transformation chimique en solide et se déposent sous forme de revêtement mince et uniforme.

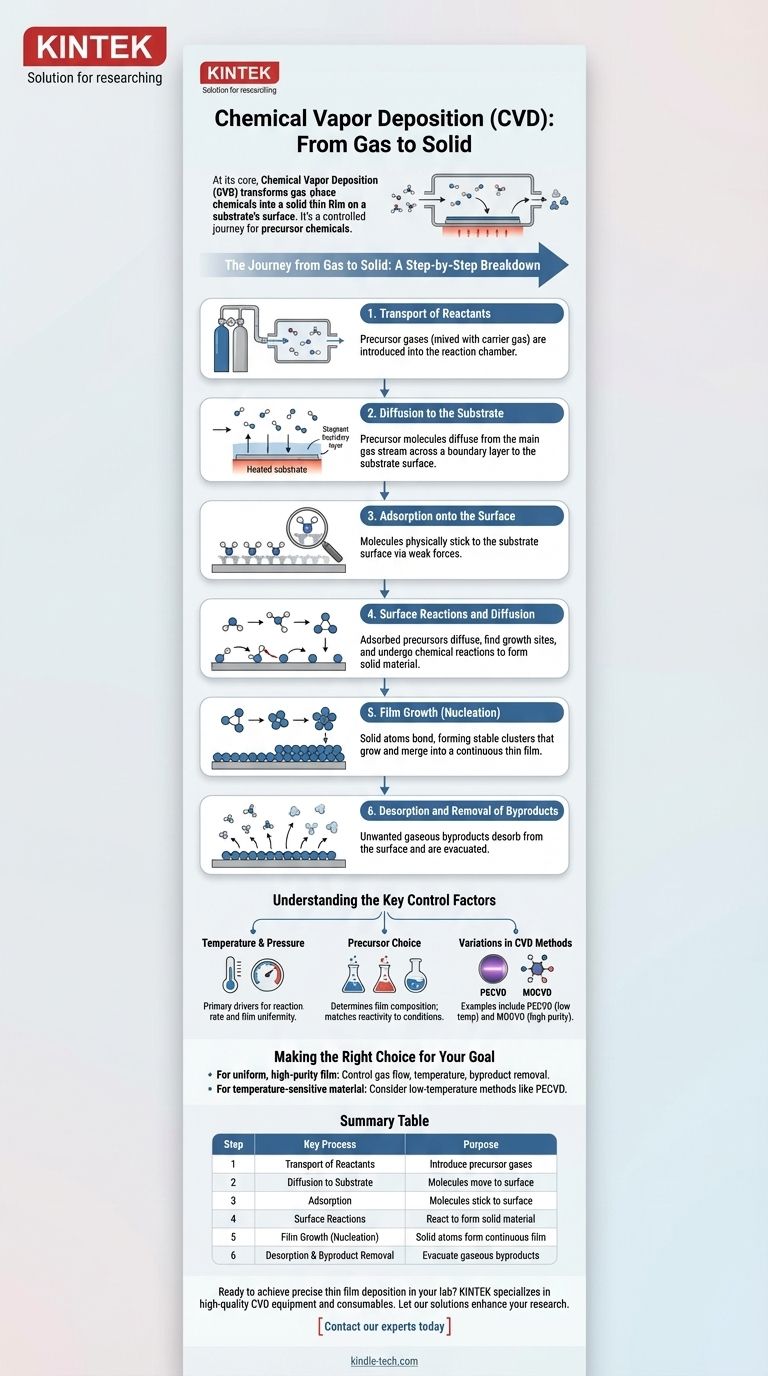

Le voyage du gaz au solide : une analyse étape par étape

La création d'un film de haute qualité par CVD dépend de l'exécution précise de plusieurs étapes séquentielles. Chaque étape joue un rôle critique dans les propriétés finales du matériau déposé.

Étape 1 : Transport des réactifs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction.

Ces précurseurs, qui contiennent les éléments à déposer, sont souvent mélangés à un gaz porteur (comme l'hydrogène ou l'argon) pour contrôler leur concentration et assurer une livraison stable et régulière à la zone de réaction.

Étape 2 : Diffusion vers le substrat

Lorsque le mélange gazeux s'écoule au-dessus du substrat chauffé, une couche de gaz stagnante, appelée couche limite, se forme juste au-dessus de la surface.

Les molécules précurseurs doivent ensuite se déplacer du flux de gaz principal à travers cette couche limite pour atteindre physiquement la surface du substrat. Ce transport est piloté par un gradient de concentration.

Étape 3 : Adsorption sur la surface

Une fois qu'une molécule précurseur atteint le substrat, elle doit adhérer physiquement à la surface. Ce processus est appelé adsorption.

La molécule est temporairement retenue à la surface par des forces physiques ou chimiques faibles, la rendant disponible pour les étapes suivantes.

Étape 4 : Réactions de surface et diffusion

C'est le cœur du processus CVD. Les molécules précurseurs adsorbées, activées par le substrat chauffé, gagnent en mobilité et peuvent diffuser à travers la surface.

Elles se déplacent pour trouver des sites de croissance énergétiquement favorables, tels que des marches ou des replis atomiques. Sur ces sites, les précurseurs subissent une réaction chimique — se décomposant souvent (pyrolyse) ou réagissant avec d'autres précurseurs — pour former le matériau solide souhaité.

Étape 5 : Croissance du film (Nucléation)

Les atomes solides produits par la réaction de surface commencent à se lier, formant des amas stables dans un processus appelé nucléation.

Avec le temps, ces noyaux initiaux grandissent et fusionnent, formant finalement un film mince continu qui s'accumule couche par couche sur le substrat.

Étape 6 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment le film solide produisent presque toujours des sous-produits gazeux indésirables.

Ces molécules de sous-produits doivent se désorber (se détacher) de la surface et être transportées loin du substrat et hors de la chambre de réaction par le flux de gaz. Une élimination efficace est essentielle pour éviter qu'elles ne contaminent le film en croissance.

Comprendre les facteurs de contrôle clés

Le succès du processus CVD repose sur le contrôle précis de l'environnement dans lequel ces étapes se déroulent. L'interaction de la température, de la pression et de la chimie dicte le résultat final.

Le rôle de la température et de la pression

La température est le moteur principal des réactions chimiques sur la surface du substrat. Des températures plus élevées augmentent généralement la vitesse de réaction, mais peuvent également entraîner des réactions indésirables en phase gazeuse.

La pression, souvent un vide, est utilisée pour contrôler la concentration des réactifs et l'épaisseur de la couche limite, ce qui influence directement l'uniformité du film déposé.

L'impact du choix du précurseur

La sélection des produits chimiques précurseurs est fondamentale, car elle détermine la composition du film final. Par exemple, le dépôt de carbure de titane nécessite à la fois un précurseur contenant du titane et un précurseur contenant du carbone.

La volatilité et la réactivité du produit chimique doivent être adaptées aux conditions du processus.

Variations des méthodes CVD

Différents types de CVD existent pour manipuler ces étapes. Par exemple, le CVD assisté par plasma (PECVD) utilise un plasma pour activer le gaz, permettant aux réactions de se produire à des températures beaucoup plus basses.

D'autres méthodes, comme le CVD organométallique (MOCVD), utilisent des classes spécifiques de précurseurs pour obtenir des films de haute pureté pour des applications telles que la fabrication de LED.

Faire le bon choix pour votre objectif

Comprendre cette séquence vous permet de résoudre les problèmes et de sélectionner les bons paramètres pour une application spécifique.

- Si votre objectif principal est de créer un film uniforme et de haute pureté : Vous devez contrôler précisément les débits de gaz, maintenir une température de substrat stable et assurer l'élimination efficace des sous-produits de réaction.

- Si votre objectif principal est de déposer sur un matériau sensible à la température : Vous devriez envisager une méthode à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le substrat.

En fin de compte, maîtriser le CVD consiste à gérer le voyage des molécules du gaz vers un film solide conçu avec précision.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1 | Transport des réactifs | Introduire les gaz précurseurs dans la chambre |

| 2 | Diffusion vers le substrat | Les molécules traversent la couche limite jusqu'à la surface |

| 3 | Adsorption | Les molécules adhèrent à la surface du substrat |

| 4 | Réactions de surface | Les précurseurs réagissent pour former un matériau solide |

| 5 | Croissance du film (Nucléation) | Les atomes solides forment un film mince continu |

| 6 | Désorption et élimination des sous-produits | Les sous-produits gazeux sont évacués de la chambre |

Prêt à réaliser un dépôt de couche mince précis dans votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables CVD de haute qualité, fournissant les outils fiables et le support d'experts dont vous avez besoin pour maîtriser la transformation gaz-solide. Laissez nos solutions améliorer vos résultats de recherche et de production. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté