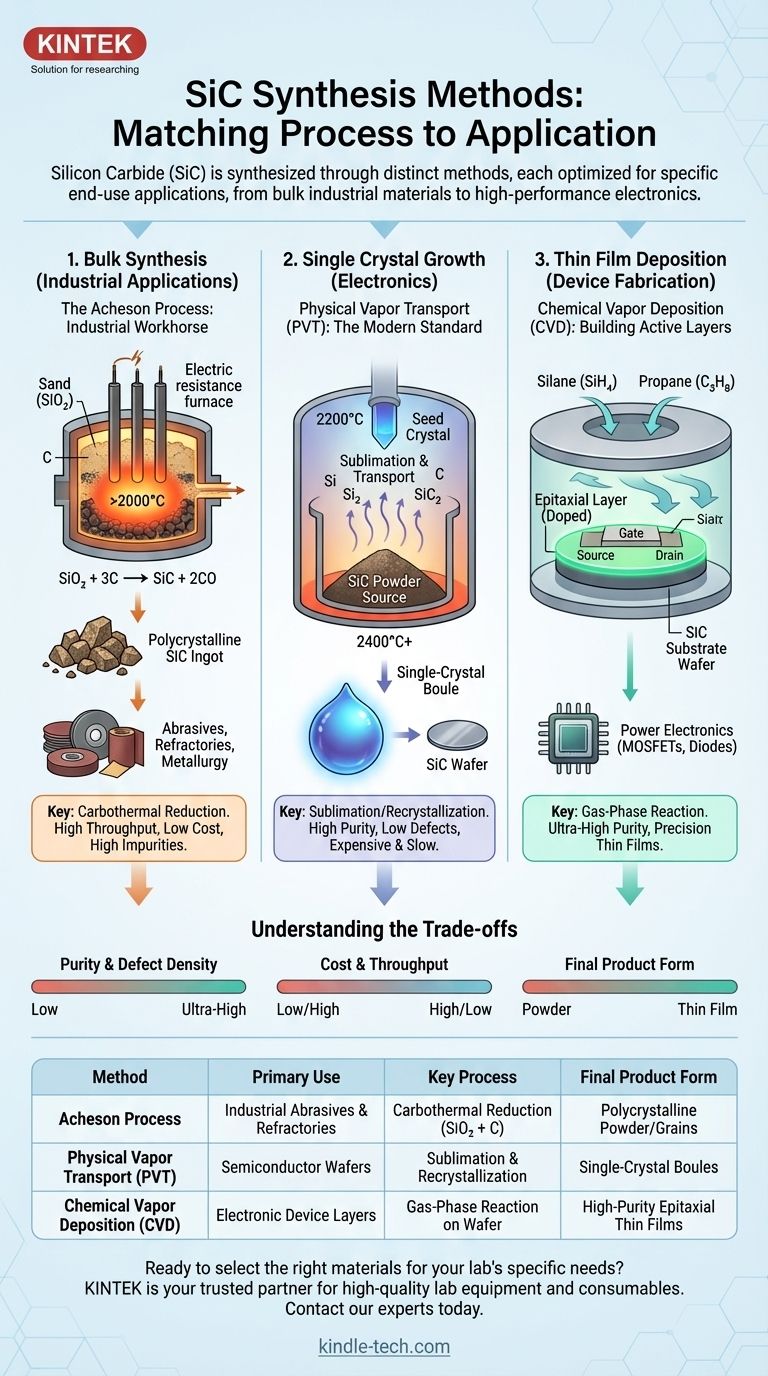

En bref, le carbure de silicium (SiC) est synthétisé par plusieurs méthodes distinctes, chacune optimisée pour un produit final et un niveau de qualité spécifiques. Les principales méthodes commerciales sont le procédé Acheson pour les poudres de qualité industrielle, le Transport Physique en Phase Vapeur (PVT) pour les monocristaux de haute pureté utilisés en électronique, et le Dépôt Chimique en Phase Vapeur (CVD) pour la création des couches électroniques actives sur les tranches de SiC.

Le choix d'une méthode de synthèse du carbure de silicium est fondamentalement dicté par l'application finale. Les utilisations industrielles à faible coût et à grand volume reposent sur la synthèse de poudre en vrac, tandis que l'électronique haute performance exige des techniques de croissance cristalline et de dépôt de couches coûteuses et hautement contrôlées.

Synthèse en vrac pour les applications industrielles

La méthode originale et la plus courante de production de SiC est conçue pour l'échelle, et non pour la perfection de qualité électronique. Ce matériau constitue l'épine dorsale des industries des abrasifs, des réfractaires et de la métallurgie.

Le procédé Acheson : le cheval de bataille industriel

Le procédé Acheson, développé dans les années 1890, est une méthode de réduction carbothermique. Il implique le chauffage d'un mélange de sable de silice de haute pureté (SiO₂) et de matière riche en carbone, généralement du coke de pétrole (C), dans un grand four à résistance électrique.

À des températures dépassant 2000°C, la silice est réduite par le carbone, formant du SiC et du monoxyde de carbone gazeux. Le résultat est un grand lingot cristallin de SiC.

Ce lingot est ensuite refroidi, broyé et transformé en grains et poudres de différentes tailles. Son utilisation principale est la fabrication de meules, de papier de verre, d'outils de coupe et comme additif dans la production d'acier.

Limites de la méthode Acheson

Bien que très efficace pour la production en vrac, le procédé Acheson produit un matériau avec des niveaux d'impuretés relativement élevés et une structure polycristalline. Cela le rend totalement inadapté aux applications semi-conductrices, qui nécessitent des monocristaux presque parfaits.

Croissance de monocristaux pour l'électronique

Pour créer les tranches de SiC nécessaires aux composants électroniques de puissance comme les MOSFET et les diodes, une méthode beaucoup plus précise est requise pour faire croître de grands boules monocristallins avec un minimum de défauts.

La Fondation : La méthode Lely

La méthode Lely, développée en 1955, a établi le principe fondamental de la croissance cristalline moderne du SiC : la sublimation. Dans ce processus, la poudre de SiC est chauffée dans un creuset à environ 2500°C, ce qui la fait sublimer (passer directement de l'état solide à l'état gazeux).

La vapeur de SiC diffuse ensuite vers une région légèrement plus froide à l'intérieur du creuset, où elle recristallise en petites plaquettes de SiC de haute pureté. Bien qu'elle produise des cristaux de très haute qualité, le processus est difficile à contrôler et ne produit pas de grandes tranches utilisables.

La norme moderne : le Transport Physique en Phase Vapeur (PVT)

La méthode de Transport Physique en Phase Vapeur (PVT), également connue sous le nom de méthode Lely modifiée, est le processus commercial dominant pour la production de tranches de SiC aujourd'hui. Elle affine le concept de Lely pour l'évolutivité et le contrôle.

En PVT, une source de poudre de SiC de haute pureté est chauffée au fond d'un creuset scellé. Un cristal germe de SiC précisément orienté est monté au sommet, qui est maintenu à une température légèrement inférieure.

La source de SiC sublime, et les espèces gazeuses (Si, Si₂, C, SiC₂) remontent le gradient de température pour se déposer sur le cristal germe. Ce dépôt fait croître lentement un grand boule monocristallin qui reproduit la structure cristalline du germe. Ce processus peut prendre plus d'une semaine pour faire croître un boule, qui est ensuite découpé en tranches.

Dépôt de couches minces pour la fabrication de dispositifs

La tranche cultivée par PVT n'est qu'un substrat – une fondation. Les composants électroniques réels sont construits au sein d'une couche mince ultra-pure cultivée sur celle-ci.

Dépôt Chimique en Phase Vapeur (CVD) : Construction des couches actives

Le Dépôt Chimique en Phase Vapeur (CVD) est utilisé pour faire croître une couche épitaxiale mince et précisément contrôlée sur le substrat de SiC. Cette couche peut être dopée avec d'autres éléments (comme l'azote ou l'aluminium) pour créer les régions de type n et de type p qui forment les transistors et les diodes.

Dans un réacteur CVD, des gaz précurseurs comme le silane (SiH₄) et un hydrocarbure (par exemple, le propane, C₃H₈) sont introduits sur la tranche de SiC chauffée. Les gaz se décomposent et réagissent sur la surface chaude, formant une nouvelle couche cristalline de SiC parfaite qui correspond exactement à l'orientation cristalline du substrat.

Comprendre les compromis

Chaque méthode représente un compromis entre le coût, la pureté et la forme physique finale du matériau.

Pureté et densité de défauts

Le procédé Acheson produit un matériau suffisant pour les applications mécaniques, mais il est truffé d'impuretés et de défauts cristallins. En revanche, les procédés PVT et CVD sont menés dans des environnements hautement contrôlés pour atteindre la pureté ultra-élevée et la faible densité de défauts essentielles pour une performance fiable des dispositifs électroniques.

Coût et débit

Il existe une énorme disparité de coûts. Le procédé Acheson est une méthode industrielle relativement peu coûteuse et à haut débit. La croissance PVT est extrêmement coûteuse en raison de l'équipement sophistiqué, de l'immense consommation d'énergie et des vitesses de croissance très lentes. Le CVD est une étape de précision supplémentaire et coûteuse requise pour chaque tranche.

Forme du produit final

La méthode détermine directement le résultat. Le procédé Acheson crée des morceaux et des poudres polycristallins. La méthode PVT est conçue exclusivement pour produire de grands boules monocristallins. Le CVD est une technique de dépôt qui ne crée que des couches minces sur un substrat existant.

Faire le bon choix de synthèse

La "meilleure" méthode dépend entièrement de l'objectif final.

- Si votre objectif principal est les abrasifs industriels ou les additifs métallurgiques : Le procédé Acheson est la seule méthode économiquement viable pour produire de la poudre de SiC en vrac à grande échelle.

- Si votre objectif principal est la production de tranches pour l'électronique de puissance : La méthode de Transport Physique en Phase Vapeur (PVT) est la norme industrielle incontournable pour la croissance de grands boules monocristallins de haute qualité.

- Si votre objectif principal est la fabrication de dispositifs semi-conducteurs : Le Dépôt Chimique en Phase Vapeur (CVD) est l'étape finale essentielle pour faire croître les couches épitaxiales actives et dopées sur une tranche de SiC cultivée par PVT.

En fin de compte, la synthèse du carbure de silicium est une histoire d'adéquation entre une méthode de production spécifique et une application précise, du grain industriel au cœur de l'électronique avancée.

Tableau récapitulatif :

| Méthode | Utilisation principale | Processus clé | Forme du produit final |

|---|---|---|---|

| Procédé Acheson | Abrasifs industriels & Réfractaires | Réduction carbothermique (SiO₂ + C) | Poudre/Grains polycristallins |

| Transport Physique en Phase Vapeur (PVT) | Tranches de semi-conducteurs | Sublimation & Recristallisation | Boules monocristallins |

| Dépôt Chimique en Phase Vapeur (CVD) | Couches de dispositifs électroniques | Réaction en phase gazeuse sur tranche | Couches minces épitaxiales de haute pureté |

Prêt à sélectionner les bons matériaux pour les besoins spécifiques de votre laboratoire ? Que vous travailliez sur la R&D de matériaux industriels ou le développement de dispositifs semi-conducteurs de nouvelle génération, KINTEK est votre partenaire de confiance pour des équipements de laboratoire et des consommables de haute qualité. Notre expertise vous assure d'avoir les bons outils pour vos flux de travail de synthèse et d'analyse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire avec précision et fiabilité.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application