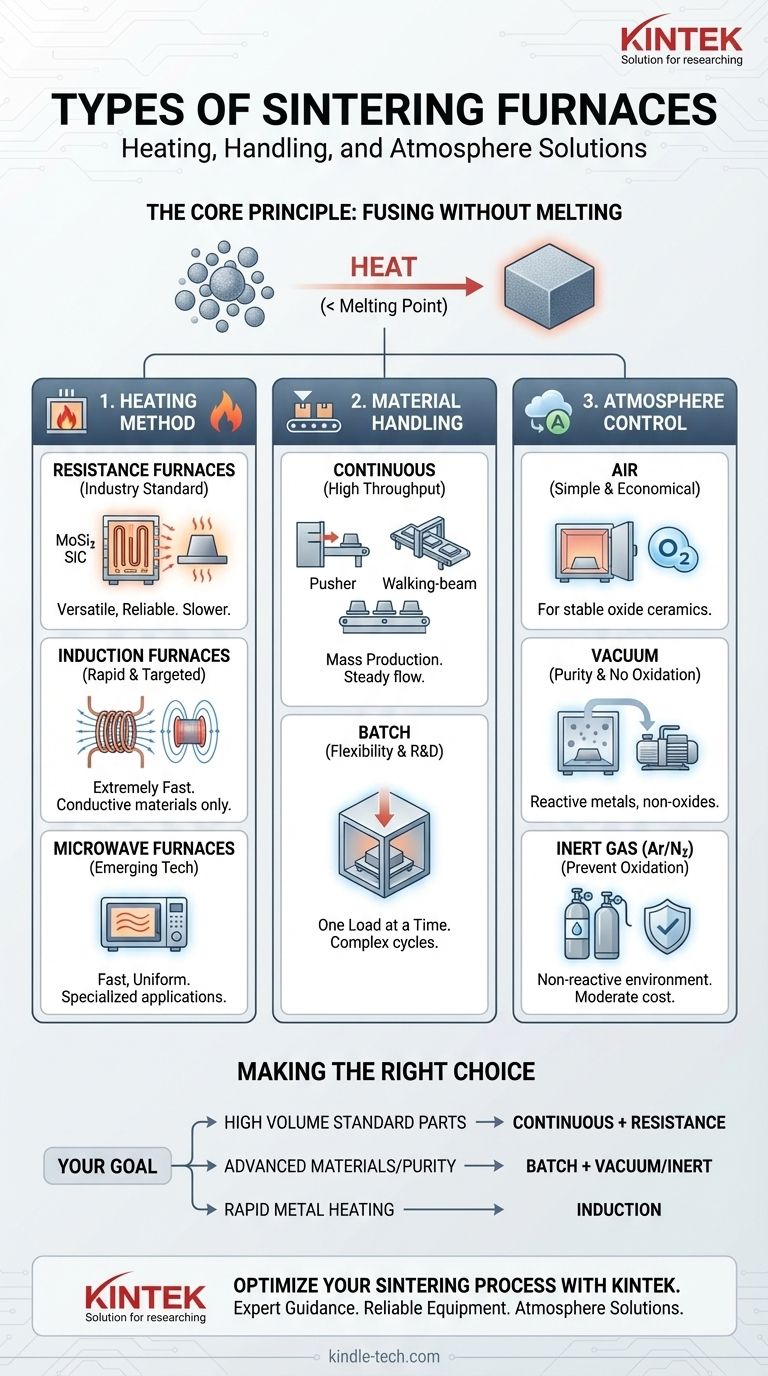

Les fours de frittage sont principalement classés en fonction de leur méthode de chauffage, de leur système de manipulation des matériaux et de leurs capacités atmosphériques. Les principales méthodes de chauffage sont la résistance et l'induction, tandis que la manipulation des matériaux est généralement soit continue (comme les fours à poussoir ou à poutre mobile), soit discontinue (par lots). Ces conceptions peuvent fonctionner dans diverses atmosphères, y compris l'air, le vide ou un gaz inerte, pour obtenir des propriétés matérielles spécifiques.

La question n'est pas de savoir quel type de four de frittage est le « meilleur », mais quelle combinaison de chauffage, de manipulation des matériaux et de contrôle de l'atmosphère est correcte pour votre matériau spécifique, votre volume de production et les propriétés finales souhaitées. Comprendre ces principes fondamentaux est la clé pour faire le bon investissement.

Le principe de base : comment fonctionne le frittage

Fusion de la poudre sans la faire fondre

Le frittage est un processus thermique appliqué à un compact de poudre. L'objectif est de chauffer le matériau à une température élevée, mais en dessous de son point de fusion.

Ce processus amène les particules de poudre individuelles à se lier entre elles, augmentant ainsi la densité du matériau, sa résistance mécanique et, dans certains cas, sa translucidité, le transformant en un objet solide et cohérent.

Classification par méthode de chauffage

La méthode de chauffage du four est sa caractéristique la plus fondamentale, définissant sa vitesse, son efficacité et son adéquation à différents matériaux.

Fours à résistance : la norme de l'industrie

Les fours à résistance génèrent de la chaleur en faisant passer de l'électricité à travers des éléments chauffants à haute résistance. Cette chaleur est ensuite rayonnée vers les pièces en cours de frittage.

Ce sont les types de fours les plus courants en raison de leur polyvalence et de leur fiabilité. Les éléments chauffants sont généralement fabriqués à partir de matériaux robustes tels que le Disiliciure de Molybdène (MoSi2) ou le Carbure de Silicium (SiC).

Fours à induction : chauffage rapide et ciblé

Les fours à induction utilisent de puissants champs électromagnétiques pour induire un courant électrique directement dans le matériau lui-même. Ce courant interne génère de la chaleur rapidement et efficacement.

Cette méthode est extrêmement rapide mais est généralement limitée aux matériaux électroconducteurs, tels que les métaux et certains types de céramiques.

Fours à micro-ondes : une technologie émergente

Le frittage par micro-ondes est une approche plus récente qui utilise l'énergie des micro-ondes pour chauffer le matériau. Il peut offrir un chauffage très rapide et plus uniforme par rapport aux méthodes conventionnelles pour certains matériaux.

Bien que prometteuse, elle n'est pas aussi largement adoptée que le chauffage par résistance ou par induction et est souvent utilisée dans des applications plus spécialisées.

Classification par manipulation des matériaux

La manière dont les pièces se déplacent dans le four définit son débit et son adéquation à différentes échelles de production.

Fours continus pour un débit élevé

Les fours continus sont conçus pour la production de masse, où un flux constant de matériaux est requis.

- Fours à poussoir : Les pièces sont chargées sur des « barquettes » ou des plateaux en céramique, qui sont poussés les uns après les autres pour former un train continu se déplaçant dans le four.

- Fours à poutre mobile : Ce mécanisme soulève les barquettes, les déplace sur une distance définie et les repose sur des poutres fixes. Ce mouvement de « marche » réduit la friction et l'usure des pièces et du foyer du four.

Fours discontinus pour la flexibilité

Les fours discontinus traitent une charge ou un « lot » de pièces à la fois. La chambre entière est chauffée et refroidie selon un cycle programmé spécifique.

Ils sont idéaux pour la recherche et le développement, les petits lots de production, ou pour les pièces nécessitant des cycles thermiques complexes et multi-étapes qui sont irréalisables dans un système continu.

Le rôle crucial du contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est cruciale car elle empêche ou favorise les réactions chimiques à haute température.

Frittage à l'air

C'est l'option la plus simple et la plus économique, adaptée aux matériaux tels que certaines céramiques d'oxyde (par exemple, la zircone dans les applications dentaires) qui sont stables et ne réagissent pas avec l'oxygène.

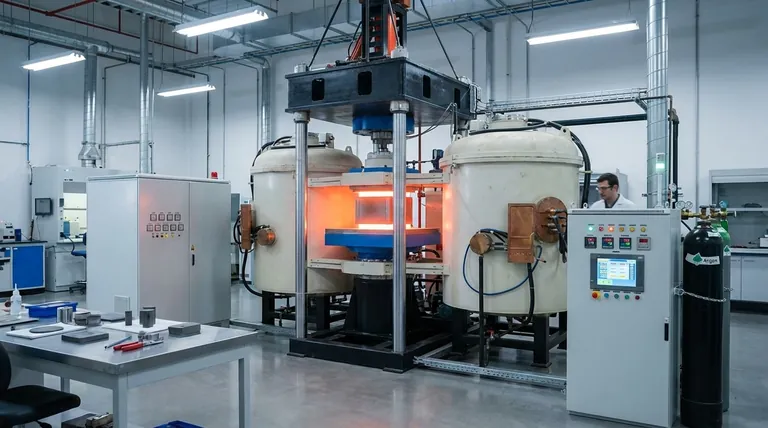

Fours sous vide pour la pureté

Le fonctionnement sous vide élimine les gaz atmosphériques, empêchant l'oxydation et la contamination. Ceci est essentiel pour le frittage des métaux réactifs, des céramiques non oxydes et des matériaux où une pureté absolue est requise.

Les fours sous vide peuvent être configurés avec une orientation horizontale pour un chargement plus facile ou une orientation verticale, ce qui peut être avantageux pour des géométries de pièces spécifiques et pour minimiser la distorsion.

Atmosphères de gaz inerte

L'utilisation d'un gaz inerte tel que l'Argon (Ar) ou l'Azote (N2) fournit un environnement non réactif sans les coûts et la complexité d'un système à vide poussé. C'est une méthode courante pour prévenir l'oxydation des matériaux sensibles.

Comprendre les compromis

Chaque conception de four implique des compromis entre performance, coût et complexité.

Résistance contre induction

Le compromis principal est la polyvalence par rapport à la vitesse. Les fours à résistance peuvent chauffer presque tous les matériaux mais sont plus lents. Les fours à induction sont incroyablement rapides et efficaces mais ne fonctionnent qu'avec des matériaux conducteurs.

Continu contre discontinu

C'est un choix entre le débit et la flexibilité. Les fours continus sont conçus pour la production standardisée à grand volume. Les fours discontinus offrent la flexibilité d'exécuter différentes pièces avec des cycles uniques, mais ont un débit global inférieur.

Coûts de l'atmosphère

Le contrôle de l'atmosphère ajoute un coût et une complexité considérables. Le frittage à l'air est le moins cher. Le gaz inerte est une solution à coût modéré pour prévenir l'oxydation, tandis que les systèmes à vide poussé offrent la plus grande pureté mais sont les plus coûteux à acheter et à utiliser.

Faire le bon choix pour votre application

La sélection du four correct nécessite d'adapter sa technologie à votre objectif opérationnel principal.

- Si votre objectif principal est la production à haut volume de pièces standard : Un four continu (à poussoir ou à poutre mobile) avec un système de chauffage à résistance est probablement votre solution la plus fiable et la plus rentable.

- Si votre objectif principal est le frittage de céramiques avancées ou de métaux réactifs : Un four discontinu avec des capacités sous vide ou à gaz inerte est essentiel pour contrôler la pureté du matériau et prévenir les réactions chimiques indésirables.

- Si votre objectif principal est le chauffage rapide de pièces métalliques conductrices : Un four à induction offre une vitesse et une efficacité énergétique inégalées, ce qui le rend idéal pour le frittage spécialisé des métaux.

- Si votre objectif principal est la production à petite échelle ou la R&D : Un four discontinu plus petit et flexible (souvent chauffé par résistance) offre la polyvalence nécessaire pour une variété de matériaux et de cycles de processus.

En fin de compte, le four de frittage idéal est celui dont les capacités répondent directement aux besoins spécifiques de votre matériau et de votre processus.

Tableau récapitulatif :

| Classification | Types principaux | Idéal pour |

|---|---|---|

| Méthode de chauffage | Résistance, Induction, Micro-ondes | Polyvalence contre vitesse pour les matériaux conducteurs |

| Manipulation des matériaux | Discontinu, Continu (Poussoir, Poutre mobile) | R&D/flexibilité contre production à haut volume |

| Atmosphère | Air, Vide, Gaz inerte (Argon/Azote) | Pureté du matériau, prévention de l'oxydation, contrôle des coûts |

Vous hésitez toujours sur le four de frittage adapté à votre laboratoire ?

Choisir la bonne combinaison de chauffage, de manipulation et d'atmosphère est essentiel pour les propriétés de votre matériau et vos objectifs de production. KINTEK, votre partenaire de confiance en équipement de laboratoire, est spécialisé dans l'aide aux laboratoires comme le vôtre pour sélectionner le four de frittage idéal.

Nous fournissons :

- Conseils d'experts : Adapter la technologie du four à vos matériaux spécifiques (céramiques, métaux) et à votre volume de production.

- Équipement fiable : Des fours continus à haut débit aux systèmes discontinus flexibles pour la R&D.

- Solutions atmosphériques : Systèmes sous vide et à gaz inerte pour garantir la pureté du matériau et prévenir l'oxydation.

Optimisons votre processus de frittage. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les avantages fondamentaux de l'utilisation d'un four de pressage à chaud sous vide pour les alliages Cr50Cu50 ? Atteindre une densité de 96,09 %

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Pourquoi l'équipement de pressage à chaud sous vide doit-il avoir un contrôle de pression à forte tonne pour les composites amorphes WC/Cu-Zr-Ti ?

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale

- Pourquoi un vide poussé doit-il être maintenu pendant le frittage Cu-CNT ? Assurer une liaison et une intégrité matérielle optimales