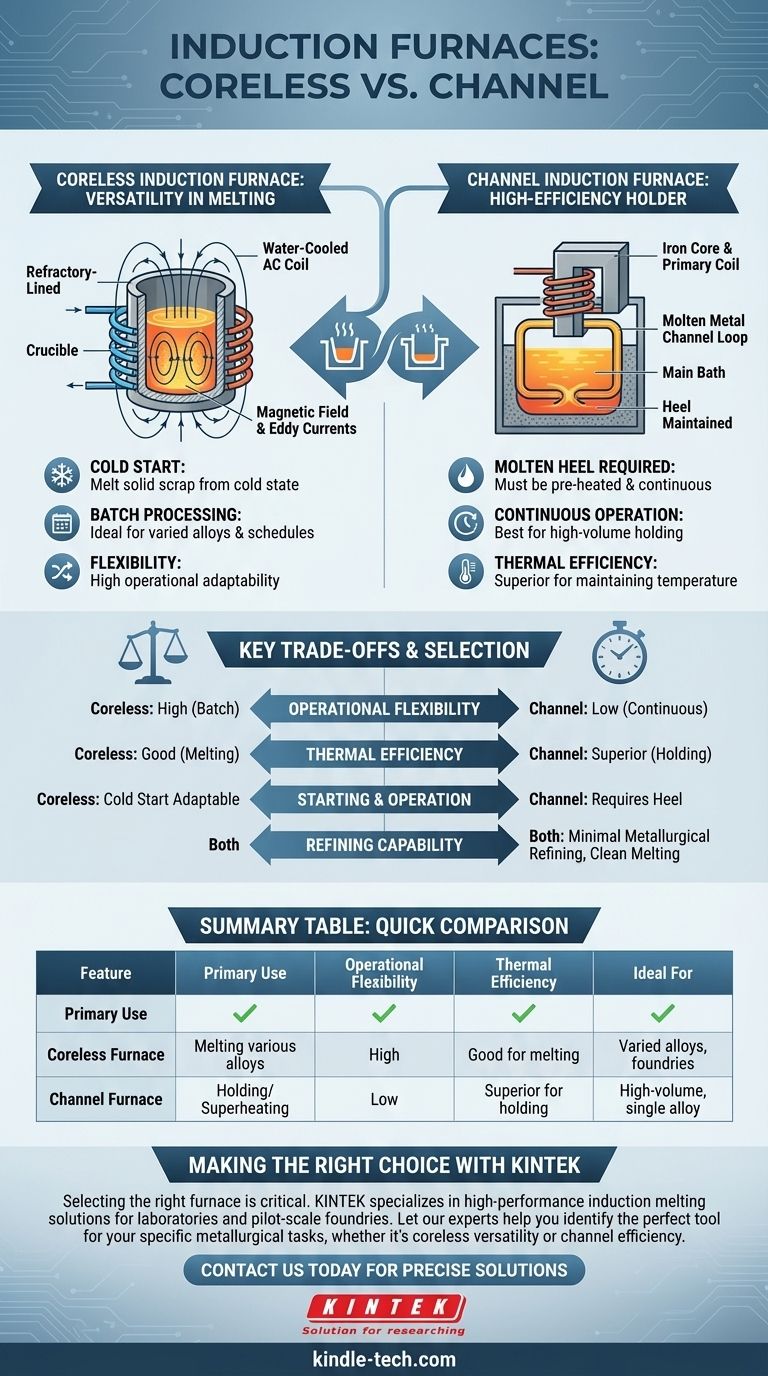

Fondamentalement, il existe deux principaux types de fours à induction : le four à induction sans noyau et le four à induction à canal. La conception sans noyau chauffe le métal placé dans un creuset entouré d'une bobine à courant alternatif refroidie à l'eau. En revanche, la conception à canal utilise une boucle de métal déjà en fusion qui agit comme un enroulement secondaire pour un noyau en fer, chauffant le métal lorsqu'il circule dans le « canal ».

Le choix entre un four sans noyau et un four à canal ne réside pas dans lequel est globalement meilleur, mais dans lequel est le bon outil pour une tâche métallurgique spécifique. Les fours sans noyau offrent une flexibilité opérationnelle pour divers alliages, tandis que les fours à canal offrent une efficacité supérieure pour le maintien et la fusion continue.

Le four à induction sans noyau : polyvalence dans la fusion

Le four sans noyau est la conception la plus courante et la plus polyvalente des deux, souvent ce que l'on imagine en pensant à un four à induction.

Conception et fonctionnement

Le four est essentiellement un creuset doublé de réfractaire entouré d'une puissante bobine en cuivre refroidie à l'eau. Lorsque le courant alternatif traverse la bobine, il crée un champ magnétique puissant.

Ce champ magnétique induit de puissants courants de Foucault dans la charge métallique à l'intérieur du creuset, générant une chaleur intense et faisant fondre le matériau de l'intérieur vers l'extérieur. Ce processus crée également une action d'agitation naturelle, assurant une température uniforme et un alliage homogène.

Applications clés

Parce qu'il peut être démarré avec une charge solide et froide et vidé complètement après chaque fusion, le four sans noyau est extrêmement flexible. Il est idéal pour les fonderies qui produisent une grande variété d'alliages.

Les utilisations courantes comprennent la fusion de l'acier, du fer, des métaux précieux, du cuivre et de l'aluminium pour la coulée et la fabrication d'alliages.

Le four à induction à canal : le maintien à haute efficacité

Le four à canal fonctionne selon un principe différent, fonctionnant davantage comme un transformateur électrique.

Conception et fonctionnement

Ce four comporte un noyau en fer avec une bobine primaire, similaire à un transformateur standard. La « bobine secondaire » est une boucle fermée ou un canal de métal en fusion qui entoure l'ensemble primaire.

Le courant induit dans cette boucle de métal en fusion génère de la chaleur, qui est ensuite transférée au bain principal du four. Une caractéristique clé est qu'un « talon » de métal en fusion doit être maintenu à tout moment pour que le four fonctionne, car il ne peut pas faire fondre efficacement une charge solide à partir d'un état froid.

Applications clés

Grâce à sa conception, le four à canal est exceptionnellement économe en énergie pour maintenir de grands volumes de métal en fusion à une température constante ou pour la surchauffe.

Il est généralement utilisé dans des opérations continues à haut volume impliquant des alliages à bas point de fusion ou comme unité de maintien pour des métaux comme la fonte.

Comprendre les compromis clés

Le choix du bon four nécessite de comprendre les différences fondamentales dans leurs capacités opérationnelles.

Flexibilité contre efficacité

Le four sans noyau offre une flexibilité maximale. Il peut être démarré et arrêté facilement, ce qui le rend parfait pour les opérations par lots ou les fonderies qui changent fréquemment d'alliages différents.

Le four à canal offre une efficacité thermique supérieure pour les applications de maintien. Parce qu'il maintient un talon en fusion, il évite la perte d'énergie associée à la fusion répétée d'une charge complète à partir d'un état solide.

Démarrage et fonctionnement

Les fours sans noyau peuvent être démarrés à froid avec une charge de ferraille solide. Cela les rend très adaptables aux horaires de production fluctuants.

Les fours à canal doivent être préchauffés et nécessitent un approvisionnement continu en métal en fusion pour démarrer. Ils sont conçus pour un fonctionnement continu ou semi-continu et ne conviennent pas aux travaux intermittents.

Capacité d'affinage

Il est important de noter qu'aucun type de four n'offre d'affinage métallurgique significatif. Bien que l'agitation électromagnétique favorise l'homogénéité, ils font peu pour éliminer les impuretés. Leur principal avantage est une fusion propre avec une perte de métal minimale.

Faire le bon choix pour votre application

Vos exigences de production spécifiques dicteront le type de four idéal.

- Si votre objectif principal est la flexibilité opérationnelle et la fusion de divers alliages : Le four à induction sans noyau est le choix supérieur en raison de sa capacité à démarrer à partir d'une charge froide et à gérer le traitement par lots.

- Si votre objectif principal est une opération continue à haut volume avec un seul alliage : Le four à induction à canal offre une efficacité thermique plus élevée pour maintenir et surchauffer de grandes quantités de métal en fusion.

- Si votre objectif principal est un contrôle précis de la température et des fusions propres : Les deux types de fours excellent, offrant un chauffage uniforme et des pertes de matériaux minimales par rapport aux méthodes basées sur la combustion.

Comprendre ces différences de conception fondamentales vous permet de sélectionner la technologie d'induction précise qui correspond à vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Utilisation principale | Fusion de divers alliages, traitement par lots | Maintien/surchauffe du métal, fonctionnement continu |

| Flexibilité opérationnelle | Élevée - peut démarrer à partir d'une charge solide et froide | Faible - nécessite un « talon » de métal en fusion pour fonctionner |

| Efficacité thermique | Bonne pour la fusion | Supérieure pour le maintien de grands volumes |

| Idéal pour | Fonderies avec divers alliages et horaires | Opérations à haut volume avec un seul alliage |

| Capacité d'affinage | Affinage métallurgique minimal | Affinage métallurgique minimal |

Choisir le bon four est essentiel à l'efficacité et au succès de votre opération.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions de fusion par induction pour les laboratoires et les fonderies pilotes. Que vous ayez besoin de la polyvalence d'un four sans noyau ou de l'efficacité de maintien d'un four à canal, nos experts peuvent vous aider à identifier l'outil parfait pour vos tâches métallurgiques spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre application et laissez KINTEK vous fournir l'équipement fiable dont vous avez besoin pour obtenir un contrôle précis de la température et des fusions propres. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques