Pour les processus de recuit, l'équipement de choix n'est pas un four standard, mais un four spécifiquement conçu pour le contrôle de l'atmosphère. Les types les plus courants sont les fours de recuit sous vide et les fours à atmosphère contrôlée, tels que ceux qui utilisent l'hydrogène comme gaz protecteur. La caractéristique déterminante est la capacité à protéger le matériau de l'oxydation et d'autres réactions chimiques à hautes températures.

Le facteur critique dans le choix d'un four de recuit n'est pas sa méthode de chauffage, mais sa capacité à contrôler l'atmosphère interne du four. Ce contrôle est essentiel pour prévenir les dommages de surface comme l'oxydation et pour garantir que les propriétés métallurgiques souhaitées sont atteintes de manière constante.

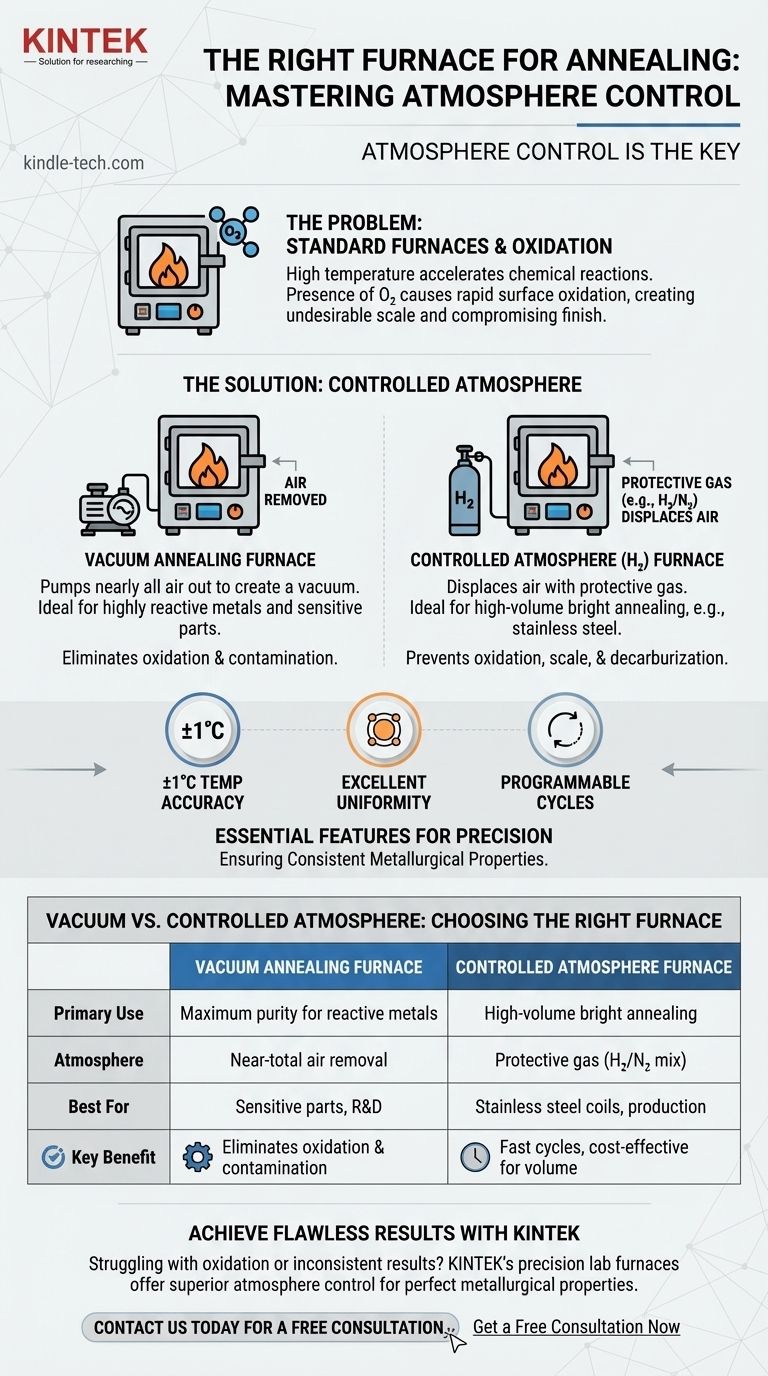

Le rôle critique du contrôle de l'atmosphère

Le principal défi lors du recuit est la haute température, qui accélère les réactions chimiques entre la surface du métal et l'air ambiant. Un four spécialisé est nécessaire pour gérer cet environnement avec précision.

Pourquoi un four standard ne suffit pas

Dans un four standard, la présence d'oxygène dans l'air provoquera une oxydation rapide de la surface du métal lorsqu'il est chauffé. Cela crée une couche de calamine indésirable, qui peut compromettre la finition, les dimensions et les propriétés du composant.

Prévention de l'oxydation et de la décarburation

Le but d'une atmosphère contrôlée est de protéger le matériau. En éliminant complètement l'air (vide) ou en le remplaçant par un gaz non réactif, le four empêche l'oxydation, la formation de calamine et d'autres réactions indésirables comme la décarburation (la perte de carbone de la surface de l'acier).

Obtention d'une finition "brillante"

Des processus comme le recuit brillant, en particulier pour l'acier inoxydable, dépendent entièrement d'une atmosphère protectrice. L'objectif est de produire un produit fini propre, brillant et exempt d'oxydes, éliminant le besoin de nettoyage ou de décapage post-traitement.

Types clés de fours de recuit

Les fours de recuit sont mieux catégorisés par la manière dont ils réalisent le contrôle de l'atmosphère. Les deux méthodes principales sont la création d'un vide ou l'introduction d'un gaz protecteur spécifique.

Le four de recuit sous vide

Un four sous vide fonctionne en pompant presque tout l'air hors de la chambre de chauffage. En créant un vide, il élimine l'oxygène et les autres gaz qui pourraient réagir avec la pièce à usiner. Cette méthode est très efficace pour le traitement en solution et les processus de vieillissement des pièces sensibles.

Le four à atmosphère contrôlée (hydrogène)

Ce type de four déplace l'air avec un gaz protecteur. Un choix courant est l'hydrogène ou un mélange ininflammable d'hydrogène et d'azote. Cette "couverture" de gaz est chimiquement inerte vis-à-vis de la pièce à usiner, empêchant l'oxydation pendant le cycle de traitement thermique.

Caractéristiques essentielles pour la précision

Les fours de recuit haute performance se définissent par leur précision. Les caractéristiques clés comprennent des régulateurs de température automatiques avec une précision de ±1℃, une excellente uniformité de la température dans la chambre et des cycles de chauffage et de refroidissement programmables. Ils incluent souvent des enregistreurs sans papier pour consigner les données de processus pour le contrôle qualité.

Comprendre les compromis

Le choix entre un vide et une atmosphère gazeuse contrôlée est dicté par le matériau spécifique, le résultat souhaité et les considérations opérationnelles. Il n'y a pas de "meilleure" option unique pour tous les scénarios.

Vide vs atmosphère gazeuse

Un four sous vide offre l'environnement le plus pur possible, ce qui le rend idéal pour les métaux très réactifs ou les applications où même une trace de contamination est inacceptable. Cependant, ils peuvent avoir des temps de cycle plus longs en raison des exigences de pompage et de refroidissement.

Un four à atmosphère gazeuse permet souvent un traitement plus rapide et peut être plus rentable pour la production en grand volume, comme le recuit brillant de bobines d'acier inoxydable. Cependant, il nécessite une gestion attentive du débit de gaz et des protocoles de sécurité, en particulier lors de l'utilisation d'hydrogène.

Compatibilité des matériaux et des processus

Le métal spécifique à recuire est un facteur critique. Certains métaux peuvent réagir négativement avec certains gaz protecteurs, même s'ils sont censés être inertes. L'objectif final – qu'il s'agisse d'une simple relaxation des contraintes ou de l'obtention d'une finition brillante comme un miroir – influencera fortement le choix du four et de l'atmosphère les plus appropriés.

Choisir le bon four pour votre application

Le choix du four correct revient à aligner les capacités de l'équipement avec vos exigences en matière de matériaux et de processus.

- Si votre objectif principal est une pureté maximale pour les métaux très réactifs : Un four de recuit sous vide est le choix définitif, car il élimine pratiquement tous les contaminants atmosphériques.

- Si votre objectif principal est le recuit brillant à haut débit de l'acier inoxydable : Un four à atmosphère contrôlée utilisant un mélange hydrogène-azote est une solution standard de l'industrie et très efficace.

- Si votre objectif principal est d'atteindre des propriétés métallurgiques spécifiques avec une réaction de surface minimale : Les fours sous vide et à atmosphère contrôlée sont d'excellentes options, le choix dépendant de la compatibilité des matériaux et du volume de production.

En fin de compte, choisir le bon four de recuit consiste à maîtriser l'environnement du composant pour protéger son intégrité et obtenir un résultat impeccable.

Tableau récapitulatif :

| Caractéristique | Four de recuit sous vide | Four à atmosphère contrôlée |

|---|---|---|

| Utilisation principale | Pureté maximale pour les métaux réactifs | Recuit brillant à grand volume |

| Atmosphère | Élimination quasi totale de l'air | Gaz protecteur (ex : mélange H₂/N₂) |

| Idéal pour | Pièces sensibles, R&D | Bobines d'acier inoxydable, production |

| Avantage clé | Élimine l'oxydation et la contamination | Cycles rapides, rentable pour le volume |

Obtenez des résultats de recuit impeccables avec KINTEK

Vous rencontrez des problèmes d'oxydation, de décarburation ou des résultats incohérents dans vos processus de traitement thermique ? Le bon four de recuit est la clé pour protéger vos matériaux et obtenir des propriétés métallurgiques parfaites à chaque fois.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision, y compris les fours de recuit sous vide et à atmosphère contrôlée haute performance conçus pour les laboratoires et les installations de production. Nos solutions offrent :

- Précision de température de ±1°C : Assurez des résultats précis et reproductibles.

- Contrôle supérieur de l'atmosphère : Choisissez parmi les systèmes sous vide ou à gaz pour correspondre parfaitement à vos besoins en matériaux.

- Cycles programmables : Automatisez des profils de chauffage et de refroidissement complexes pour une cohérence.

Que vous travailliez avec des métaux réactifs nécessitant une pureté ultra-élevée ou que vous ayez besoin d'un recuit brillant efficace pour l'acier inoxydable, nous avons l'expertise et l'équipement pour relever votre défi.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique. Nos experts vous aideront à sélectionner le four idéal pour améliorer les capacités de votre laboratoire, la qualité de vos produits et votre efficacité.

👉 Obtenez une consultation gratuite dès maintenant

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité