À des températures plus élevées, les atomes déposés acquièrent une énergie thermique significative, ce qui augmente considérablement leur mobilité à la surface. Cela leur permet de se déplacer, ou de "diffuser", surmontant les barrières énergétiques pour trouver et s'installer dans des positions plus stables et ordonnées. Ce processus est fondamental pour créer des films minces cristallins de haute qualité plutôt que les structures désordonnées et amorphes qui se forment à basse température.

L'effet principal d'une température plus élevée lors du dépôt d'atomes est de fournir l'énergie cinétique nécessaire au système pour approcher son équilibre thermodynamique. Cela permet aux atomes de s'auto-organiser en structures plus parfaites et à plus faible énergie, mais introduit des compromis comme l'interdiffusion et la désorption des matériaux.

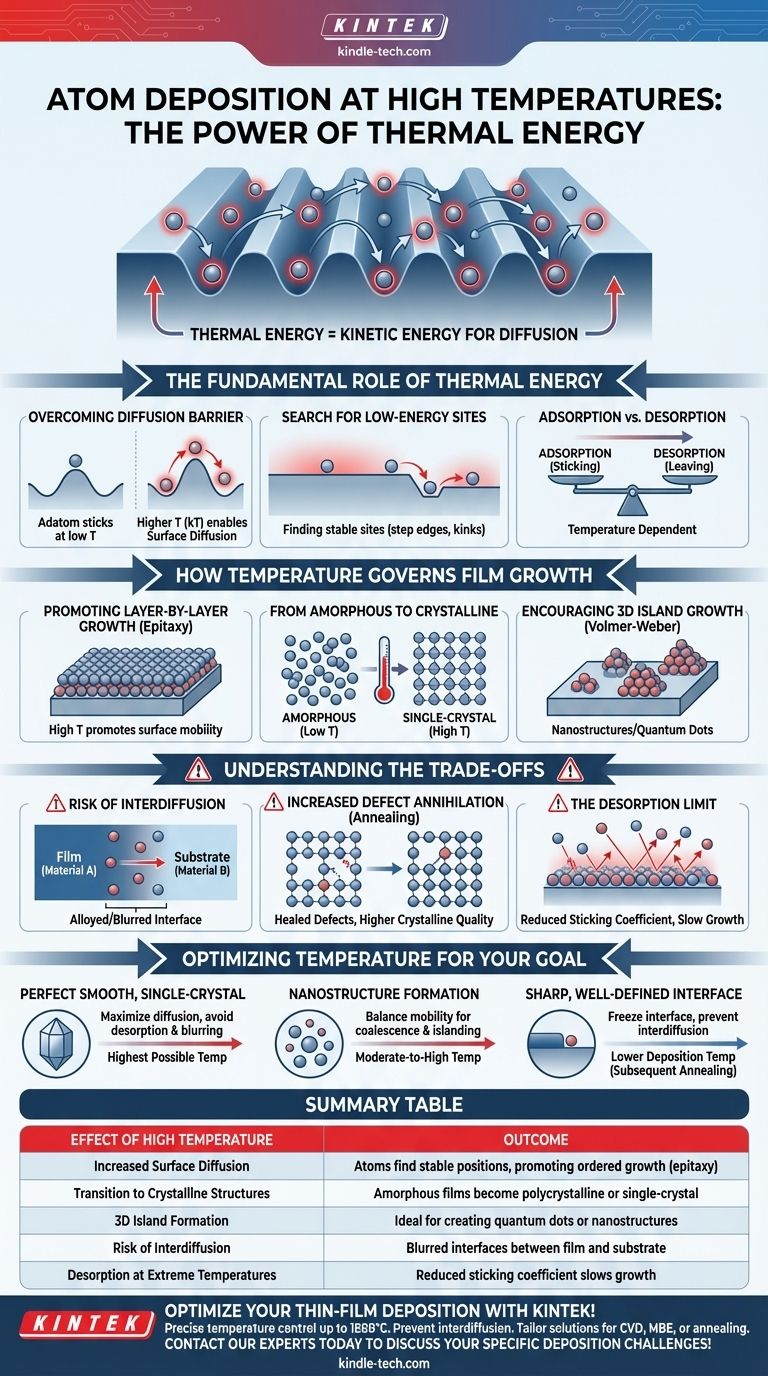

Le rôle fondamental de l'énergie thermique

La structure finale d'un film déposé est le résultat d'une compétition entre le taux d'arrivée des atomes et le taux auquel ces atomes peuvent se réorganiser. La température est le principal contrôle de cette réorganisation.

Surmonter la barrière de diffusion

Chaque atome qui atterrit sur une surface, appelé adatom, fait face à de petites barrières énergétiques pour se déplacer d'un site du réseau à l'autre. À basse température, l'adatom manque de l'énergie nécessaire pour surmonter ces barrières et reste essentiellement là où il atterrit.

Une température plus élevée fournit cette énergie (souvent exprimée en kT), permettant aux adatomes de sauter d'un site à l'autre dans un processus appelé diffusion de surface.

La recherche de sites à faible énergie

Une surface plane et parfaite est en fait un état de haute énergie. Le système peut abaisser son énergie totale si les adatomes trouvent des sites de liaison plus stables, tels que les bords de marches, les sites de coude, ou en rejoignant un îlot existant d'autres adatomes.

Une diffusion de surface accrue donne aux adatomes le temps et la mobilité nécessaires pour explorer la surface et localiser ces positions énergétiquement favorables avant d'être enfouis par les atomes arrivant ultérieurement.

Adsorption vs. Désorption

Il y a une limite supérieure à cet effet. Si la température est trop élevée, un adatom peut acquérir suffisamment d'énergie non seulement pour diffuser, mais aussi pour quitter complètement la surface et retourner en phase vapeur.

Ce processus est appelé désorption. L'équilibre entre les atomes qui adhèrent (adsorption) et les atomes qui partent (désorption) détermine le taux de croissance du film et dépend fortement de la température.

Comment la température régit la croissance des films

La mobilité accrue à des températures plus élevées influence directement la manière dont le film s'assemble, connue sous le nom de "mode de croissance".

Favoriser la croissance couche par couche

Pour créer des films atomiquement lisses et continus (croissance épitaxiale), le mode idéal est couche par couche (Frank-van der Merwe). Cela nécessite que les atomes diffusent à travers la surface et complètent une couche entière avant que la suivante ne commence à se former.

Une température élevée favorise cela en fournissant la mobilité de surface nécessaire, en supposant que les adatomes sont plus fortement attirés par le substrat que les uns par les autres.

De l'amorphe au cristallin

À très basse température, les atomes n'ont aucune mobilité et le film résultant est amorphe, avec une structure atomique désordonnée similaire au verre.

À mesure que la température augmente, les atomes acquièrent suffisamment d'énergie pour s'organiser en réseaux ordonnés, formant un film polycristallin (de nombreux petits cristaux) ou même un film monocristallin. Cette transition est l'une des applications les plus critiques du contrôle de la température.

Encourager la croissance d'îlots 3D

Dans les systèmes où les atomes déposés sont plus fortement liés entre eux qu'au substrat, des températures plus élevées augmenteront toujours la mobilité. Cependant, au lieu de s'étaler, les adatomes diffuseront pour se trouver les uns les autres, formant des îlots tridimensionnels distincts.

C'est ce qu'on appelle la croissance de Volmer-Weber et c'est une méthode courante pour créer intentionnellement des nanostructures ou des boîtes quantiques.

Comprendre les compromis

L'utilisation de températures plus élevées n'est pas une solution universelle et implique des compromis critiques qui doivent être gérés.

Risque d'interdiffusion

Lors du dépôt d'un film (Matériau A) sur un substrat (Matériau B) à haute température, les atomes à l'interface peuvent devenir suffisamment mobiles pour la traverser. Les atomes du substrat peuvent diffuser vers le film, et les atomes du film peuvent diffuser vers le substrat.

Cela crée une interface alliée ou floue, ce qui peut être préjudiciable pour les dispositifs qui dépendent de jonctions nettes et distinctes, comme dans les semi-conducteurs et l'optique.

Augmentation de l'annihilation des défauts

Du côté positif, la mobilité atomique accrue à haute température peut aider à "guérir" le film en croissance. Les défauts ponctuels comme les lacunes ou les atomes mal alignés peuvent être résolus car les atomes ont suffisamment d'énergie pour se déplacer vers leurs positions de réseau correctes.

Ce processus, connu sous le nom de recuit, conduit à une qualité cristalline supérieure et à moins de défauts dans le film final.

La limite de désorption

Comme indiqué précédemment, si la température du substrat est trop élevée, le coefficient d'adhérence (la probabilité qu'un atome arrivant adhère à la surface) diminue considérablement.

Cela peut ralentir considérablement, voire arrêter, la croissance du film, car plus d'atomes se désorbent qu'ils ne s'adsorbent, rendant le processus très inefficace.

Optimiser la température pour votre objectif

La "bonne" température dépend entièrement du résultat souhaité pour votre matériau. Vous devez équilibrer les effets positifs de la mobilité atomique avec les conséquences négatives.

- Si votre objectif principal est un film monocristallin parfaitement lisse : Utilisez la température la plus élevée possible qui permet une diffusion de surface maximale sans provoquer de désorption significative ou de flou d'interface.

- Si votre objectif principal est la formation de nanostructures distinctes : Utilisez une température modérée à élevée dans un système qui favorise la croissance d'îlots pour donner aux atomes la mobilité dont ils ont besoin pour se trouver et fusionner.

- Si votre objectif principal est une interface nette et bien définie : Utilisez une température de dépôt plus basse pour "geler" l'interface et empêcher l'interdiffusion, même si cela entraîne une structure cristalline moins parfaite qui peut nécessiter un recuit ultérieur.

En fin de compte, la température est le levier le plus puissant pour contrôler la cinétique des processus de surface afin d'atteindre la structure matérielle souhaitée.

Tableau récapitulatif :

| Effet de la haute température | Résultat |

|---|---|

| Diffusion de surface accrue | Les atomes trouvent des positions stables, favorisant une croissance ordonnée (épitaxie). |

| Transition vers des structures cristallines | Les films amorphes deviennent polycristallins ou monocristallins. |

| Formation d'îlots 3D | Idéal pour créer des boîtes quantiques ou des nanostructures. |

| Risque d'interdiffusion | Interfaces floues entre le film et le substrat. |

| Désorption à des températures extrêmes | Le coefficient d'adhérence réduit ralentit la croissance. |

Optimisez votre processus de dépôt de couches minces avec KINTEK !

Que vous cultiviez des couches épitaxiales pour les semi-conducteurs ou que vous conceviez des nanostructures, un contrôle précis de la température est essentiel. L'équipement de laboratoire avancé de KINTEK assure la stabilité et l'uniformité thermiques nécessaires pour obtenir des films cristallins parfaits, minimiser les défauts et maintenir des interfaces nettes.

Laissez notre expertise en solutions de chauffage de laboratoire améliorer votre recherche :

- Obtenez une qualité de film supérieure avec un contrôle précis de la température jusqu'à 1800°C.

- Prévenez l'interdiffusion avec nos systèmes de chauffage uniformes.

- Des solutions sur mesure pour les processus CVD, MBE ou de recuit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en matière de dépôt !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision