Le brasage est un processus d'assemblage critique utilisé dans une gamme diversifiée et exigeante d'industries de haute technologie. Ses applications se retrouvent dans l'aérospatiale, la défense, l'automobile, le médical, la production d'énergie et la fabrication de semi-conducteurs. Le processus est utilisé pour créer tout, des composants automobiles et hydrauliques complexes aux assemblages de haute précision pour les instruments scientifiques et médicaux.

L'utilisation généralisée du brasage ne repose pas sur un seul avantage, mais sur sa capacité unique à créer des joints solides, propres et étanches sans faire fondre ni déformer les matériaux de base. Cela le rend indispensable pour la fabrication de composants de grande valeur et de précision où d'autres méthodes d'assemblage échoueraient.

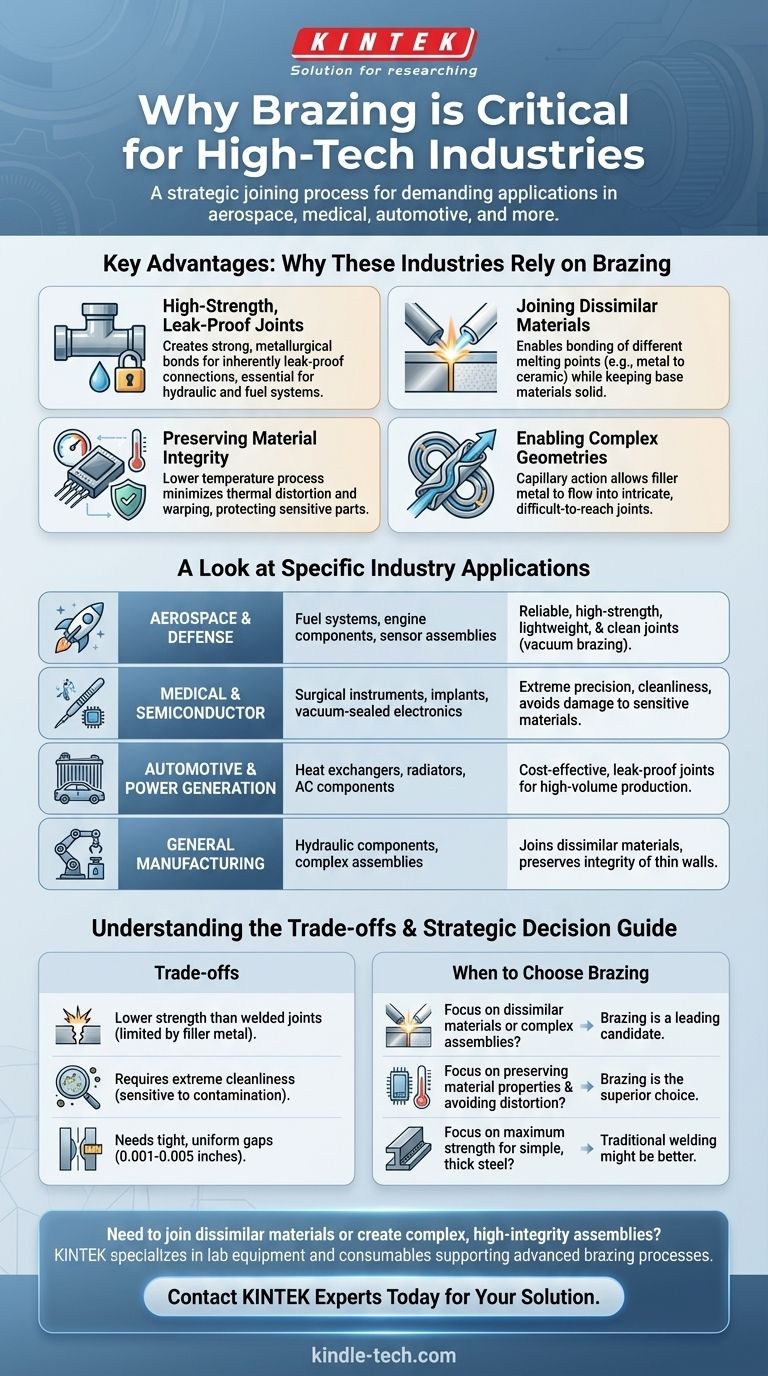

Pourquoi ces industries comptent sur le brasage

Le choix d'utiliser le brasage est une décision d'ingénierie stratégique. Il est sélectionné lorsque les propriétés de l'assemblage final sont plus importantes que la vitesse brute ou le coût du processus d'assemblage lui-même.

Obtention de joints à haute résistance et étanches

Le brasage crée une liaison métallurgique solide entre les composants. Le métal d'apport fond et est aspiré dans le joint ajusté par action capillaire, formant une connexion solide et continue lors du refroidissement.

Ce processus donne des joints exceptionnellement solides et intrinsèquement étanches, une exigence critique pour les raccords hydrauliques dans les systèmes automobiles et les conduites de carburant dans l'aérospatiale.

Assemblage de matériaux dissemblables

L'un des avantages les plus significatifs du brasage est sa capacité à assembler des matériaux ayant des points de fusion différents, tels que le cuivre à l'acier ou la céramique au métal.

Puisque seul le métal d'apport fond, les matériaux de base restent solides. Cette capacité est essentielle pour créer des assemblages électromécaniques complexes que l'on trouve dans les dispositifs de défense et médicaux.

Préservation de l'intégrité des matériaux

Le brasage est effectué à des températures significativement plus basses que le soudage. La chaleur est appliquée largement et est inférieure au point de fusion des composants, ce qui réduit considérablement le risque de déformation thermique, de gauchissement ou de modifications de la trempe du matériau.

Cela en fait le choix idéal pour assembler des tubes à parois minces, des composants électroniques délicats dans l'industrie des semi-conducteurs, ou des pièces usinées avec précision qui doivent maintenir des tolérances strictes.

Permettre des géométries complexes

L'action capillaire du brasage permet au métal d'apport de s'écouler dans des joints complexes, non linéaires et difficiles d'accès.

Le brasage est parfaitement adapté aux assemblages comportant plusieurs joints, des canaux internes ou des connexions à accès restreint, qui sont des défis courants dans l'aérospatiale et les machines avancées.

Un aperçu des applications industrielles spécifiques

Comprendre où et pourquoi le brasage est utilisé donne une image plus claire de ses capacités.

Aérospatiale et Défense

Dans ce secteur, la fiabilité est primordiale. Le brasage est utilisé pour sa capacité à produire des joints légers et à haute résistance dans les systèmes de carburant, les composants de moteurs et les assemblages de capteurs. Le brasage sous vide, en particulier, assure des joints exceptionnellement propres et solides, exempts de contaminants.

Automobile et Production d'Énergie

Le brasage est une solution rentable pour la production en grand volume. Il est largement utilisé pour fabriquer des échangeurs de chaleur, des radiateurs et des composants de climatisation où des milliers de joints doivent être réalisés de manière fiable et être étanches.

Médical et Semi-conducteurs

Ces industries exigent une propreté et une précision extrêmes. Le brasage est utilisé pour assembler des instruments chirurgicaux, des implants médicaux et des composants électroniques scellés sous vide. La nature propre et à basse température du processus prévient la contamination et les dommages aux matériaux sensibles.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Être un conseiller de confiance signifie reconnaître les limites du brasage.

Résistance inférieure à celle des joints soudés

Bien qu'un joint brasé soit solide, il n'est généralement pas aussi solide qu'un joint correctement soudé entre les deux mêmes métaux de base. La résistance est limitée par la résistance au cisaillement du métal d'apport lui-même.

Exigence d'une propreté extrême

Le brasage est très sensible à la contamination de surface. Les pièces doivent être méticuleusement nettoyées de toutes huiles, oxydes et débris avant le chauffage. Ne pas le faire empêchera le métal d'apport de mouiller les surfaces et de s'écouler dans le joint, ce qui entraînera une liaison défectueuse.

Nécessité d'espaces étroits et uniformes

L'action capillaire, le principe physique derrière le brasage, ne fonctionne que lorsque l'espace entre les deux composants est très petit et constant (généralement de 0,001 à 0,005 pouce). Cela nécessite un usinage et un ajustement précis, ce qui peut augmenter les coûts de fabrication.

Comment déterminer si le brasage convient à votre application

Utilisez ces directives pour prendre une décision stratégique pour votre projet.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou un assemblage complexe : Le brasage est un candidat de premier plan en raison de sa flexibilité et de sa capacité à assembler différentes familles de matériaux sans les faire fondre.

- Si votre objectif principal est de préserver les propriétés des matériaux et d'éviter la déformation : Le brasage est probablement le choix supérieur, en particulier pour les matériaux minces ou les composants qui ont déjà été traités thermiquement ou usinés avec précision.

- Si votre objectif principal est la résistance maximale absolue du joint sur des composants en acier simples et épais : Un processus de soudage traditionnel pourrait être une solution plus directe et robuste.

En fin de compte, le choix du brasage est une décision d'ingénierie stratégique qui privilégie la flexibilité de conception, l'intégrité des matériaux et la précision des joints.

Tableau récapitulatif :

| Industrie | Applications clés | Pourquoi le brasage est utilisé |

|---|---|---|

| Aérospatiale et Défense | Systèmes de carburant, composants de moteurs, capteurs | Joints à haute résistance, légers, propres (brasage sous vide) |

| Médical et Semi-conducteurs | Instruments chirurgicaux, implants, électronique | Précision, propreté, évite d'endommager les matériaux sensibles |

| Automobile et Production d'Énergie | Échangeurs de chaleur, radiateurs, composants de climatisation | Joints rentables et étanches pour la production en grand volume |

| Fabrication générale | Composants hydrauliques, assemblages complexes | Assemble des matériaux dissemblables, préserve l'intégrité des parois minces |

Besoin d'assembler des matériaux dissemblables ou de créer des assemblages complexes et de haute intégrité ? Les avantages stratégiques du brasage — préservation des propriétés des matériaux, possibilité de géométries complexes et création de joints étanches — sont essentiels pour la fabrication de grande valeur. KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui soutiennent les processus de brasage avancés, répondant aux besoins précis des laboratoires et des départements de R&D. Laissez nos experts vous aider à déterminer si le brasage est la bonne solution pour votre projet. Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome