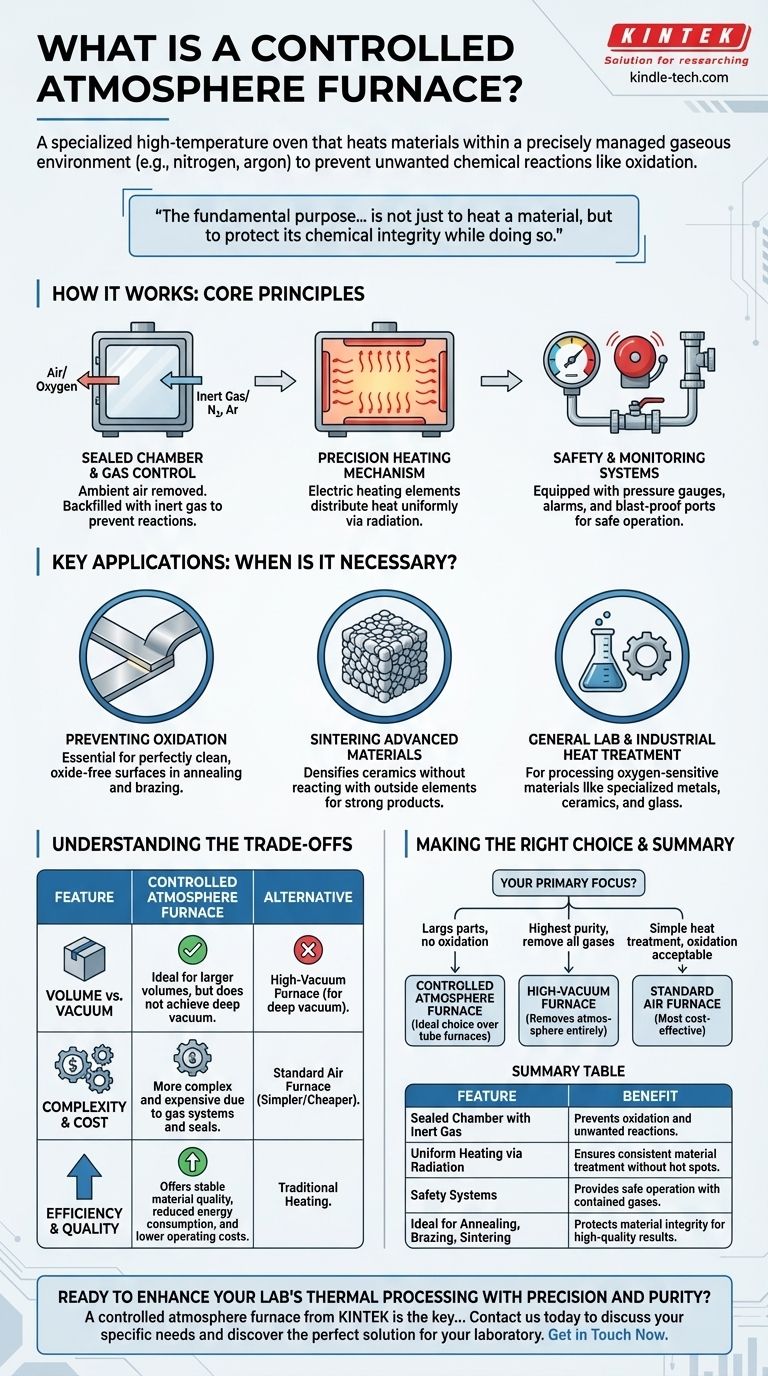

En bref, un four à atmosphère contrôlée est un four spécialisé à haute température qui chauffe les matériaux dans un environnement gazeux géré avec précision. Au lieu de chauffer à l'air normal, il remplace l'atmosphère par un gaz spécifique – comme l'azote ou l'argon – pour prévenir les réactions chimiques indésirables telles que l'oxydation (rouille) pendant le processus.

Le but fondamental d'un four à atmosphère contrôlée n'est pas seulement de chauffer un matériau, mais de protéger son intégrité chimique pendant ce processus. En éliminant l'oxygène réactif, il garantit que des processus comme le recuit, le brasage et le frittage aboutissent à un produit final de haute qualité, pur et non contaminé.

Comment ça marche : Les principes fondamentaux

Un four à atmosphère contrôlée fonctionne selon quelques principes clés qui le distinguent d'un four standard. L'objectif est de créer un environnement stable et prévisible à des températures élevées.

La chambre scellée et le contrôle des gaz

Le processus commence par une chambre étanche. Tout l'air ambiant, qui contient près de 21 % d'oxygène, est d'abord retiré de cette chambre.

Elle est ensuite remplie d'un gaz spécifique. Il s'agit généralement d'un gaz inerte comme l'azote ou l'argon qui ne réagira pas avec le matériau chauffé. Cette étape est la caractéristique distinctive du four.

Mécanisme de chauffage de précision

Une fois l'atmosphère désirée établie, des éléments chauffants électriques, souvent des fils de résistance, génèrent de la chaleur. Cette chaleur est distribuée uniformément dans la chambre, principalement par rayonnement.

La combinaison d'un environnement gazeux contrôlé et d'un chauffage uniforme garantit que le matériau est traité de manière cohérente, sans points chauds ni changements chimiques indésirables.

Systèmes de sécurité et de surveillance

Étant donné que ces systèmes fonctionnent avec des gaz confinés sous pression et à des températures élevées, la sécurité est essentielle.

Ils sont équipés de manomètres, d'alarmes de sécurité et de ports de décharge antidéflagrants pour prévenir la surpression et assurer un fonctionnement sûr.

Applications clés : Quand ce four est-il nécessaire ?

Les fours à atmosphère contrôlée sont indispensables dans les domaines où la pureté des matériaux et la qualité de surface sont non négociables. Ils sont utilisés lorsque le chauffage à l'air libre endommagerait ou détruirait le composant.

Prévention de l'oxydation des métaux

Des processus comme le recuit (ramollissement du métal) et le brasage (assemblage de métaux) nécessitent des surfaces parfaitement propres et exemptes d'oxydes. Une atmosphère contrôlée empêche la formation de couches d'oxyde qui peuvent compromettre la résistance et la finition du matériau.

Frittage de matériaux avancés

Le frittage est un processus qui utilise la chaleur pour densifier et renforcer des matériaux comme les céramiques. Sous atmosphère contrôlée, les particules de céramique se lient sans réagir avec des éléments extérieurs, ce qui donne un produit final dense et solide.

Traitement thermique général en laboratoire et industriel

Ces fours sont idéaux pour toute application en laboratoire ou industrielle impliquant des matériaux sensibles à l'oxygène à haute température. Cela inclut le traitement de métaux spécialisés, de céramiques et même de certains types de verre.

Comprendre les compromis

Bien que puissant, un four à atmosphère contrôlée n'est pas la solution pour toutes les tâches de chauffage. Comprendre sa place spécifique parmi les autres équipements de traitement thermique est essentiel.

Volume vs. Niveau de vide

Ce four est l'alternative parfaite à un four tubulaire lorsque des volumes de chambre plus importants sont nécessaires. Cependant, il n'atteint pas un vide profond.

Si votre processus nécessite l'élimination de presque toutes les molécules de gaz, un four à vide poussé dédié est nécessaire. Un four à atmosphère contrôlée déplace simplement l'air avec un autre gaz.

Complexité et coût

La gestion des systèmes de gaz, l'assurance d'une étanchéité adéquate et la mise en œuvre de protocoles de sécurité rendent ces fours plus complexes et plus coûteux qu'un simple four à air. Les avantages d'un environnement pur doivent justifier les frais d'exploitation supplémentaires.

Efficacité et qualité

Comparé aux équipements de chauffage traditionnels, l'environnement scellé offre une efficacité thermique plus élevée et un chauffage plus uniforme. Cela conduit à une qualité de matériau stable, une consommation d'énergie réduite et des coûts d'exploitation inférieurs à long terme.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement des exigences chimiques et physiques de votre matériau et du résultat souhaité.

- Si votre objectif principal est de traiter de grandes pièces sans oxydation : Un four à atmosphère contrôlée est un choix idéal par rapport aux fours tubulaires plus petits.

- Si votre objectif principal est d'atteindre la plus haute pureté en éliminant tous les gaz : Un four à vide poussé est l'outil correct, car il élimine l'atmosphère plutôt que de la remplacer.

- Si votre objectif principal est un traitement thermique simple où l'oxydation de surface est acceptable ou souhaitée : Un four à air standard, moins complexe, est la solution la plus rentable.

En fin de compte, choisir le bon four consiste à faire correspondre le niveau de contrôle environnemental aux besoins chimiques spécifiques de votre matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre scellée avec gaz inerte | Prévient l'oxydation et les réactions chimiques indésirables |

| Chauffage uniforme par rayonnement | Assure un traitement constant du matériau sans points chauds |

| Systèmes de sécurité (manomètres, soupapes de décharge) | Assure un fonctionnement sûr avec des gaz confinés |

| Idéal pour le recuit, le brasage, le frittage | Protège l'intégrité du matériau pour des résultats de haute qualité |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision et pureté ?

Un four à atmosphère contrôlée de KINTEK est la clé pour prévenir l'oxydation et la contamination lors de processus critiques comme le recuit, le brasage et le frittage. Nos équipements de laboratoire spécialisés garantissent que vos matériaux conservent leur intégrité chimique et atteignent une qualité supérieure.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution parfaite pour votre laboratoire.

Contactez-nous maintenant

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice