À la base, un four de laboratoire à atmosphère contrôlée est un four à haute température qui gère précisément l'environnement gazeux entourant un matériau pendant le chauffage et le refroidissement. Au lieu de simplement chauffer un échantillon à l'air ambiant, ce four vous permet de remplacer l'air par un gaz spécifique et contrôlé. Ceci est réalisé en utilisant une chambre hermétiquement scellée avec des entrées et sorties de gaz, combinée à un système de contrôle de température sophistiqué.

L'idée cruciale est qu'à haute température, les réactions chimiques s'accélèrent considérablement. Un four à atmosphère contrôlée vous donne le contrôle sur ces réactions, vous permettant soit de protéger votre matériau des gaz réactifs présents dans l'air, soit d'altérer intentionnellement ses propriétés à l'aide d'un gaz spécifique.

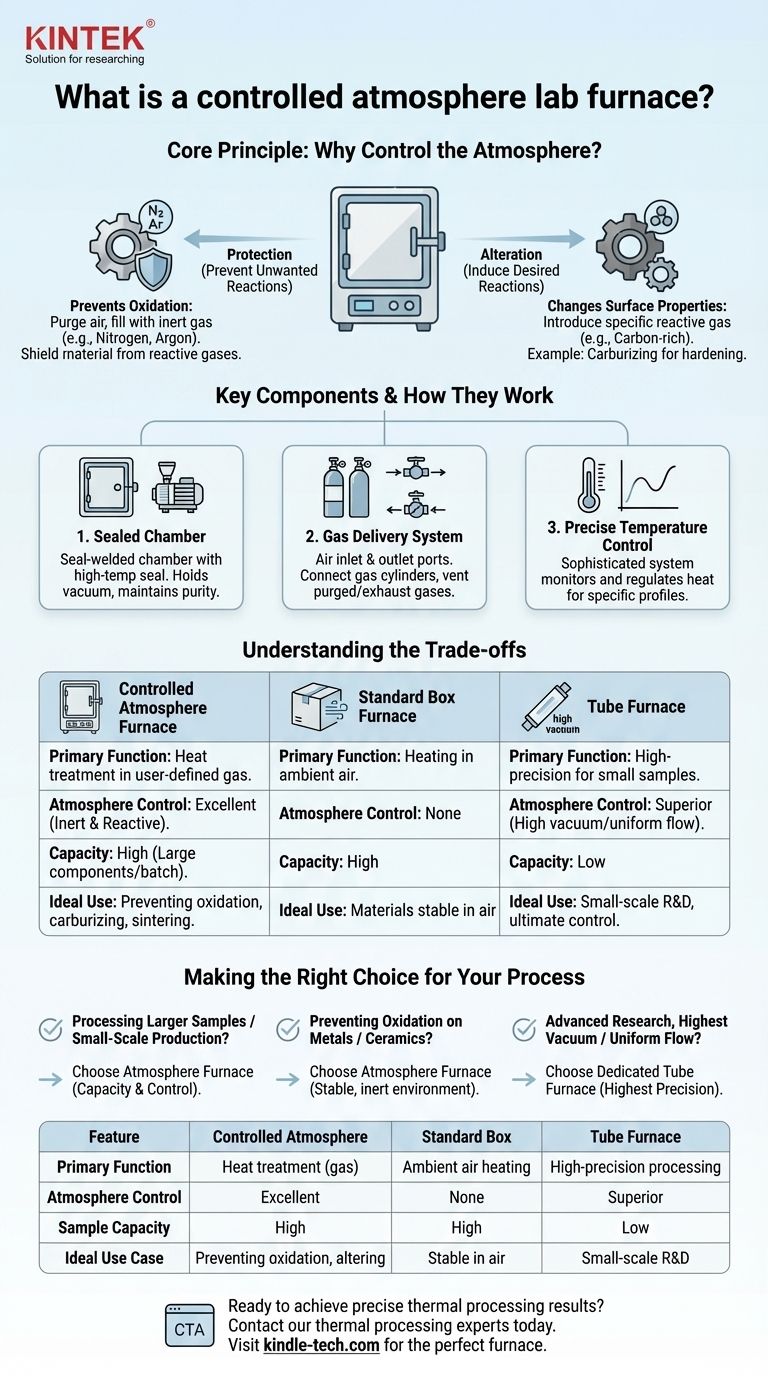

Le Principe Fondamental : Pourquoi Contrôler l'Atmosphère ?

Le but même d'un four à atmosphère est de gérer les interactions chimiques à la surface d'un matériau à des températures élevées. Cette fonction se divise généralement en deux catégories distinctes : la protection et l'altération.

Prévenir les Réactions Indésirables (Protection)

De nombreux matériaux, en particulier les métaux, réagissent facilement avec l'oxygène de l'air lorsqu'ils sont chauffés. Ce processus, connu sous le nom d'oxydation, peut ruiner un échantillon ou un composant.

Un four à atmosphère empêche cela en purgeant d'abord l'air de la chambre (souvent en créant un vide) puis en la remplissant d'un gaz inerte, comme l'azote ou l'argon. Ces gaz ne réagissent pas facilement avec d'autres éléments, créant un bouclier protecteur autour du matériau.

Induire des Réactions Souhaitées (Altération)

Parfois, le but n'est pas d'empêcher une réaction, mais d'en provoquer une très spécifique. Dans ces cas, un gaz réactif soigneusement choisi est introduit dans le four.

C'est une technique fondamentale en science des matériaux pour modifier les propriétés de surface d'un matériau. Par exemple, l'introduction d'un gaz riche en carbone peut durcir la surface de l'acier dans un processus appelé cémentation.

Composants Clés et Leur Fonctionnement

Un four à atmosphère intègre plusieurs systèmes clés pour remplir sa fonction. Il combine essentiellement la plus grande capacité d'un four boîte avec le contrôle environnemental d'un four tubulaire.

La Chambre Scellée

C'est la caractéristique la plus critique. La chambre du four est soudée hermétiquement et dispose d'une porte avec un joint résistant aux hautes températures (comme un anneau de gel de silice). Cette étanchéité robuste est ce qui permet au four de maintenir d'abord un vide, puis de préserver la pureté de l'atmosphère introduite.

Le Système d'Alimentation en Gaz

Le four est équipé d'une entrée et d'une sortie d'air. Ces ports vous permettent de connecter des bouteilles de gaz pour introduire l'atmosphère désirée dans la chambre et pour évacuer l'air purgé ou les gaz d'échappement en toute sécurité.

Le Système de Contrôle Précis de la Température

Le contrôle de l'atmosphère est inutile sans un contrôle de température tout aussi précis. Un système sophistiqué surveille et régule la chaleur, garantissant que le matériau suit un profil de température spécifique qui fonctionne en concert avec l'atmosphère contrôlée pour obtenir le résultat souhaité.

Comprendre les Compromis

Bien que puissants, les fours à atmosphère ne sont pas toujours le bon choix. La décision dépend de l'équilibre entre la capacité, le coût et le niveau de contrôle requis.

Four à Atmosphère vs. Four Boîte Standard

Un four boîte standard chauffe simplement à l'air ambiant. Il est beaucoup plus simple et moins cher, mais n'offre aucune protection contre l'oxydation ou d'autres réactions atmosphériques. Vous ne choisiriez un four standard que lorsque votre matériau est stable à l'air à haute température.

Four à Atmosphère vs. Four Tubulaire

C'est une comparaison plus nuancée. Un four tubulaire est excellent pour obtenir un vide de très haute qualité et un flux de gaz très uniforme sur un échantillon plus petit. Un four à atmosphère offre une chambre beaucoup plus grande, ce qui le rend adapté aux composants plus grands ou au traitement par lots.

Le principal compromis est la taille de l'échantillon par rapport au contrôle ultime. Pour les travaux à grande échelle, le four à atmosphère est supérieur. Pour la recherche à petite échelle très sensible qui exige le meilleur vide absolu, un four tubulaire peut être plus approprié.

Faire le Bon Choix pour Votre Processus

La sélection du bon four nécessite de définir clairement votre objectif expérimental ou de production principal.

- Si votre objectif principal est le traitement d'échantillons plus grands ou la production à petite échelle : Le four à atmosphère fournit la capacité nécessaire tout en permettant un contrôle atmosphérique crucial.

- Si votre objectif principal est la prévention de l'oxydation sur des matériaux tels que les métaux ou les céramiques : La capacité à créer un environnement stable et inerte est la caractéristique la plus importante de ce four.

- Si votre objectif principal est la recherche avancée nécessitant le vide le plus élevé ou le flux de gaz le plus uniforme : Un four tubulaire dédié pourrait offrir plus de précision pour vos expériences spécifiques à petite échelle.

En fin de compte, choisir le bon équipement de traitement thermique consiste à faire correspondre les capacités de l'outil aux besoins spécifiques de votre matériau.

Tableau Récapitulatif :

| Caractéristique | Four à Atmosphère Contrôlée | Four Boîte Standard | Four Tubulaire |

|---|---|---|---|

| Fonction Principale | Traitement thermique dans un environnement gazeux défini par l'utilisateur | Chauffage à l'air ambiant | Traitement de haute précision pour des échantillons plus petits |

| Contrôle de l'Atmosphère | Excellent (Gaz inertes et réactifs) | Aucun | Supérieur (Idéal pour le vide élevé/flux uniforme) |

| Capacité d'Échantillon | Élevée (Grands composants, traitement par lots) | Élevée | Faible |

| Cas d'Utilisation Idéal | Prévention de l'oxydation, cémentation, frittage de métaux/céramiques | Matériaux stables à l'air | R&D à petite échelle nécessitant un contrôle ultime |

Prêt à obtenir des résultats de traitement thermique précis ?

Que votre objectif soit de protéger les matériaux sensibles de l'oxydation ou d'altérer intentionnellement les propriétés des matériaux par des processus tels que la cémentation, les fours à atmosphère contrôlée de KINTEK fournissent l'environnement scellé et fiable dont vous avez besoin. Notre expertise en équipement de laboratoire garantit que vous obtenez la bonne solution pour votre application spécifique, de la R&D à la production à petite échelle.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos besoins et trouver le four parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température