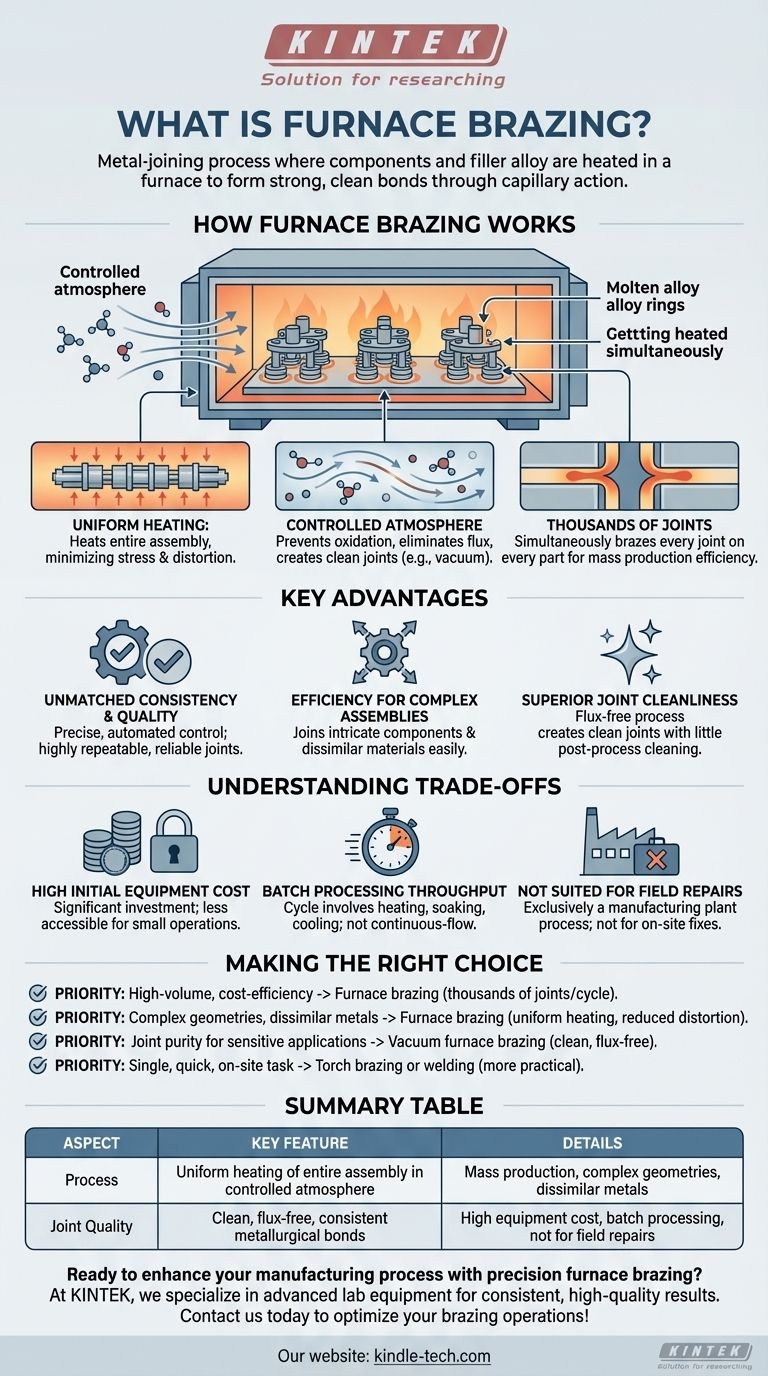

En bref, le brasage au four est un processus d'assemblage de métaux où les composants et un alliage de métal d'apport sont placés à l'intérieur d'un four et chauffés jusqu'à ce que l'alliage fonde. Cet alliage fondu est aspiré dans les joints serrés de l'assemblage par capillarité. Au refroidissement, l'alliage se solidifie, créant des liaisons métallurgiques solides, propres et cohérentes sur l'ensemble de l'assemblage.

La valeur fondamentale du brasage au four est sa capacité à produire des milliers de joints uniformes de haute qualité simultanément dans un environnement contrôlé. Il échange la chaleur ciblée d'autres méthodes contre la cohérence et l'efficacité du chauffage d'un assemblage entier en une seule fois, ce qui le rend idéal pour la production de masse et les composants complexes.

Comment fonctionne le brasage au four

Le brasage au four se distingue car il chauffe l'ensemble de la pièce, et non seulement la zone du joint. Cette différence fondamentale est à l'origine de ses principaux avantages et applications.

Le principe de base du chauffage uniforme

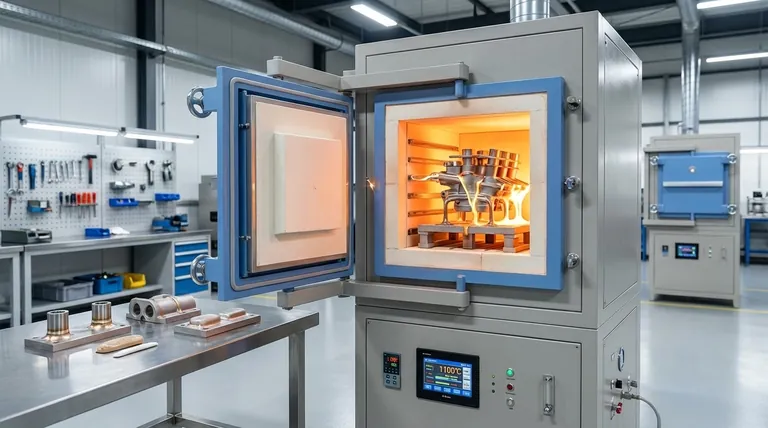

Un assemblage, avec l'alliage de brasage pré-placé près des joints, est chargé dans un four. La température du four est ensuite uniformément élevée jusqu'à un point supérieur au point de fusion de l'alliage de brasage mais inférieur au point de fusion des métaux de base.

Ce chauffage uniforme minimise les contraintes thermiques et la distorsion, un risque courant lorsque la chaleur est appliquée localement.

Le rôle d'une atmosphère contrôlée

Le processus est généralement effectué dans une atmosphère spécifique pour empêcher l'oxydation des surfaces métalliques. Le brasage au four sous vide, par exemple, élimine l'air pour créer un environnement propre.

Cela élimine le besoin de flux chimiques corrosifs qui sont souvent requis dans d'autres méthodes de brasage, ce qui se traduit par des joints plus propres qui nécessitent peu ou pas de nettoyage après le processus.

Créer des milliers de joints à la fois

Étant donné que toute la chambre du four est à la bonne température, chaque joint sur chaque pièce à l'intérieur de cette chambre est brasé simultanément.

Cela rend le processus incroyablement efficace et économique pour la production de masse, des composants automobiles aux raccords hydrauliques. Un seul cycle de four peut produire des milliers de pièces finies.

Principaux avantages de la méthode au four

La décision d'utiliser le brasage au four est généralement motivée par un besoin de cohérence, de qualité et d'efficacité à grande échelle.

Cohérence et qualité inégalées

Un contrôle précis et automatisé de la température garantit que chaque joint est chauffé et refroidi dans des conditions identiques. Il en résulte des joints très reproductibles et fiables avec un minimum de vides et d'excellentes propriétés mécaniques.

Efficacité pour les assemblages complexes

Le brasage au four excelle dans l'assemblage de composants complexes ou d'assemblages comportant plusieurs joints. Il peut facilement assembler des matériaux ayant des points de fusion ou des épaisseurs différents, un défi important pour les méthodes qui appliquent une chaleur localisée.

Propreté supérieure des joints

En éliminant le besoin de flux, en particulier dans un environnement sous vide, les pièces finies sont exemptes de résidus de flux piégés qui peuvent provoquer la corrosion ou la défaillance du joint. Les joints résultants sont propres et ne nécessitent souvent aucune finition secondaire.

Comprendre les compromis

Bien que puissant, le brasage au four n'est pas la solution universelle pour tous les besoins d'assemblage. Ses forces sont équilibrées par des limitations spécifiques.

Coût initial élevé de l'équipement

Les fours industriels, en particulier les fours sous vide, représentent un investissement en capital important. Cela rend le processus moins accessible aux petites opérations ou aux amateurs par rapport aux méthodes plus simples comme le brasage au chalumeau.

Débit de traitement par lots

Le brasage au four est un processus par lots. Un cycle implique le chargement, le chauffage, le maintien en température, le refroidissement et le déchargement. Ce temps de cycle signifie qu'il ne s'agit pas d'une opération à flux continu, ce qui peut être une contrainte pour certains flux de production.

Ne convient pas aux réparations sur le terrain

En raison de la dépendance à l'égard d'équipements grands et stationnaires, le brasage au four est exclusivement un processus d'usine de fabrication. Il est totalement inadapté aux réparations sur site ou aux applications nécessitant un équipement d'assemblage portable.

Faire le bon choix pour votre objectif

Le choix du brasage au four dépend entièrement des priorités, de l'échelle et des exigences techniques de votre projet.

- Si votre objectif principal est la production à grand volume et la rentabilité : Le brasage au four est inégalé pour créer des milliers de joints cohérents et à faible coût par cycle.

- Si votre objectif principal est l'assemblage de géométries complexes ou de métaux dissemblables : Le chauffage uniforme et le contrôle précis du brasage au four offrent une qualité supérieure et réduisent le risque de distorsion.

- Si votre objectif principal est la pureté des joints pour des applications sensibles : Le brasage au four sous vide produit des joints exceptionnellement propres et sans flux, requis dans les industries aérospatiale, médicale et électronique.

- Si votre objectif principal est une tâche d'assemblage unique, rapide ou sur site : Une méthode plus directe comme le brasage au chalumeau ou le soudage est un choix beaucoup plus pratique.

En fin de compte, le brasage au four est le choix définitif lorsque le contrôle des processus, la cohérence et l'échelle sont vos exigences d'ingénierie les plus critiques.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Processus | Chauffage uniforme de l'ensemble de l'assemblage dans une atmosphère contrôlée |

| Idéal pour | Production de masse, géométries complexes, métaux dissemblables |

| Qualité du joint | Liaisons métallurgiques propres, sans flux, cohérentes |

| Limitations | Coût élevé de l'équipement, traitement par lots, ne convient pas aux réparations sur le terrain |

Prêt à améliorer votre processus de fabrication avec un brasage au four de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables qui offrent les résultats cohérents et de haute qualité que votre laboratoire exige. Notre expertise en systèmes d'atmosphère contrôlée garantit que vos projets d'assemblage de métaux atteignent une intégrité de joint et une efficacité de production supérieures.

Que vous soyez dans la fabrication aérospatiale, médicale ou électronique, nos solutions sont conçues pour répondre à vos besoins spécifiques en matière de résultats de brasage propres et fiables.

Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut optimiser vos opérations de brasage !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage