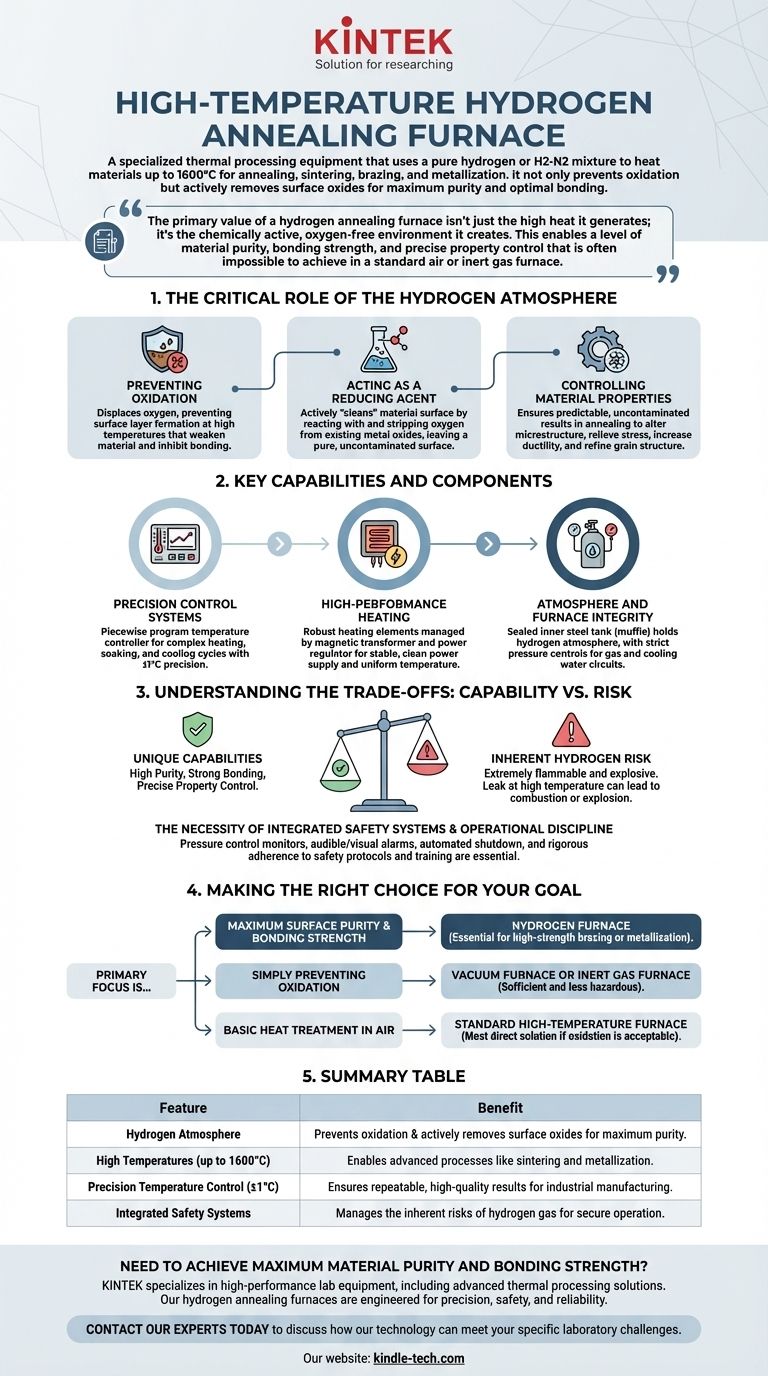

Un four de recuit à hydrogène à haute température est un équipement spécialisé de traitement thermique qui utilise de l'hydrogène pur ou un mélange gazeux hydrogène-azote comme atmosphère protectrice et chimiquement active. Il est conçu pour chauffer des matériaux à des températures extrêmement élevées, souvent jusqu'à 1600°C, pour des processus tels que le recuit, le frittage, le brasage et la métallisation. Le but principal de l'atmosphère d'hydrogène n'est pas seulement de prévenir l'oxydation, mais d'éliminer activement les oxydes existants de la surface d'un matériau, assurant une pureté maximale et une liaison optimale.

La valeur principale d'un four de recuit à hydrogène ne réside pas seulement dans la chaleur élevée qu'il génère ; c'est l'environnement chimiquement actif et sans oxygène qu'il crée. Cela permet un niveau de pureté des matériaux, de force de liaison et de contrôle précis des propriétés qui est souvent impossible à atteindre dans un four à air standard ou à gaz inerte.

Le rôle critique de l'atmosphère d'hydrogène

La caractéristique distinctive de ce four est son utilisation de gaz hydrogène. Ce choix est délibéré et central à sa fonction, offrant des avantages au-delà de la simple prévention de la contamination.

Prévention de l'oxydation

À hautes températures, la plupart des métaux et de nombreuses céramiques réagissent rapidement avec tout oxygène disponible. Ce processus, connu sous le nom d'oxydation, crée une couche superficielle qui peut affaiblir le matériau, inhiber une liaison correcte pendant le brasage ou altérer ses propriétés électriques. Une atmosphère d'hydrogène déplace tout l'oxygène, créant un environnement protecteur où cela ne peut pas se produire.

Agir comme agent réducteur

Contrairement aux gaz inertes comme l'argon, l'hydrogène est un agent réducteur actif. Cela signifie qu'il "nettoie" activement la surface du matériau au niveau chimique. L'hydrogène réagit avec les oxydes métalliques qui peuvent déjà être présents sur le composant, éliminant les atomes d'oxygène et laissant derrière lui une surface pure et non contaminée. Ceci est essentiel pour créer les joints les plus solides possibles dans les applications de brasage.

Contrôle des propriétés des matériaux

Le processus de recuit est utilisé pour modifier la microstructure d'un matériau, généralement pour soulager les contraintes internes, augmenter la ductilité et affiner la structure granulaire. L'exécution de ce processus dans une atmosphère d'hydrogène garantit que les propriétés finales sont prévisibles et non contaminées par des réactions de surface, ce qui est particulièrement important dans la fabrication de semi-conducteurs et d'alliages spécialisés.

Capacités et composants clés

Ces fours sont des systèmes complexes conçus pour la précision et la sécurité dans des conditions exigeantes.

Systèmes de contrôle de précision

L'ensemble du processus est régi par un régulateur de température de programme par morceaux. Cela permet aux opérateurs de définir des cycles complexes de chauffage, de maintien et de refroidissement avec une extrême précision. Cette précision est vitale pour obtenir des résultats reproductibles dans la fabrication industrielle.

Chauffage haute performance

Le four atteint ses hautes températures en utilisant des éléments chauffants robustes. La puissance est souvent gérée par un transformateur magnétique et un régulateur de puissance, ce qui assure une alimentation électrique stable et propre. Cette stabilité est directement liée à la capacité du four à maintenir des températures uniformes, souvent avec une précision de ±1°C.

Intégrité de l'atmosphère et du four

Le cœur du four contient un réservoir intérieur en acier scellé ou une moufle, qui contient l'atmosphère protectrice d'hydrogène et la sépare des éléments chauffants. L'ensemble du système est géré par des contrôles de pression stricts pour le gaz et les circuits d'eau de refroidissement nécessaires, assurant l'intégrité de l'environnement scellé.

Comprendre les compromis : Capacité vs Risque

Les capacités uniques d'un four à hydrogène s'accompagnent d'une responsabilité opérationnelle significative. Le principal compromis est l'utilisation d'un gaz très efficace mais potentiellement dangereux.

Le risque inhérent de l'hydrogène

L'hydrogène est extrêmement inflammable et peut former des mélanges explosifs avec l'air. Une fuite dans la chambre du four ou les conduites d'alimentation en gaz à des températures de fonctionnement élevées pourrait entraîner une combustion spontanée ou une explosion. C'est le plus grand risque associé à cette technologie.

La nécessité de systèmes de sécurité intégrés

En raison de ce risque, les fours à hydrogène sont équipés de nombreux interverrouillages de sécurité. Ceux-ci comprennent des moniteurs de contrôle de pression pour les circuits d'eau et de gaz, des alarmes sonores et visuelles, et des procédures d'arrêt automatisées. Ces systèmes ne sont pas des fonctionnalités optionnelles ; ils sont essentiels pour un fonctionnement sûr.

L'exigence d'une discipline opérationnelle stricte

L'utilisation de cet équipement exige une adhésion rigoureuse aux protocoles de sécurité. L'inspection régulière du joint du four, des conduites de gaz et des systèmes électriques est obligatoire. Les opérateurs doivent être parfaitement formés pour comprendre les risques et exécuter correctement les procédures normales et d'urgence.

Faire le bon choix pour votre objectif

Le choix d'un processus thermique dépend entièrement des exigences du matériau et du résultat souhaité.

- Si votre objectif principal est une pureté de surface et une force de liaison maximales : Un four à hydrogène est essentiel pour des applications comme le brasage à haute résistance ou la métallisation, où une surface sans oxyde est non négociable.

- Si votre objectif principal est simplement de prévenir l'oxydation : Un four sous vide ou un four utilisant un gaz inerte (comme l'argon) peut être une alternative suffisante et moins dangereuse.

- Si votre objectif principal est un traitement thermique de base à l'air : Pour des processus comme la simple relaxation des contraintes ou le durcissement où l'oxydation de surface est acceptable ou peut être éliminée plus tard, un four haute température standard est la solution la plus directe.

En fin de compte, le choix d'un four de recuit à hydrogène est une décision stratégique motivée par la nécessité d'une atmosphère active et réductrice pour atteindre les plus hauts niveaux de performance des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère d'hydrogène | Prévient l'oxydation et élimine activement les oxydes de surface pour une pureté maximale. |

| Hautes températures (jusqu'à 1600°C) | Permet des processus avancés comme le frittage et la métallisation. |

| Contrôle précis de la température (±1°C) | Assure des résultats reproductibles et de haute qualité pour la fabrication industrielle. |

| Systèmes de sécurité intégrés | Gère les risques inhérents au gaz hydrogène pour un fonctionnement sécurisé. |

Besoin d'atteindre une pureté maximale des matériaux et une force de liaison optimale ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les solutions avancées de traitement thermique. Nos fours de recuit à hydrogène sont conçus pour la précision, la sécurité et la fiabilité, vous aidant à obtenir des résultats supérieurs dans des applications comme le brasage, le frittage et la fabrication de semi-conducteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut répondre à vos défis de laboratoire spécifiques.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures