Essentiellement, un four de frittage pour métal est un four industriel hautement contrôlé qui transforme la poudre métallique en un objet solide et dense sans la faire fondre complètement. Il utilise une chaleur, une atmosphère et parfois une pression gérées avec précision pour amener les particules de poudre individuelles à se lier au niveau atomique, un processus connu sous le nom de frittage. Cette technologie est la pierre angulaire de la métallurgie des poudres, permettant la création de pièces métalliques complexes, proches de la forme finale.

Un four de frittage n'est pas simplement une boîte chaude ; c'est un système sophistiqué conçu pour manipuler la microstructure d'un matériau. Sa fonction principale est de créer un environnement contrôlé où la poudre métallique peut être fusionnée en un composant solide et fonctionnel, souvent avec des propriétés difficiles à obtenir par coulée ou usinage traditionnels.

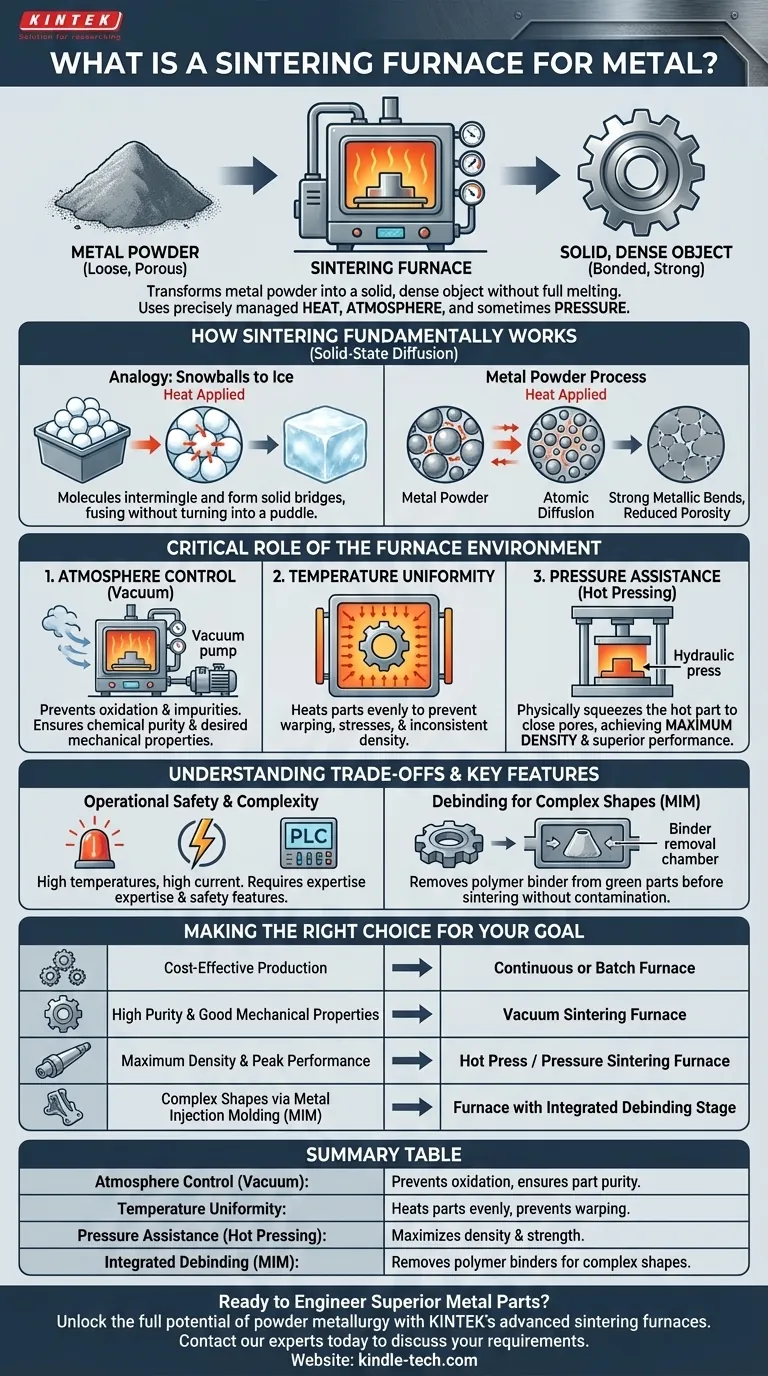

Comment fonctionne fondamentalement le frittage

Le processus est plus nuancé que le simple chauffage d'un matériau. Il repose sur un principe appelé diffusion à l'état solide, qui se produit à des températures inférieures au point de fusion du métal.

Le principe de la diffusion atomique

Imaginez un bac de boules de neige tassées par une journée froide. Si la température augmente légèrement, les molécules extérieures de chaque boule de neige deviennent plus actives. Là où les boules de neige se touchent, ces molécules commencent à s'entremêler et à former des ponts de glace solides, fusionnant les boules individuelles en une seule masse solide sans jamais se transformer en flaque d'eau.

Le frittage fonctionne de manière similaire. Le four chauffe la poudre métallique compactée, donnant aux atomes suffisamment d'énergie pour migrer à travers les frontières des particules individuelles, créant de fortes liaisons métalliques et transformant la poudre meuble en une pièce solide.

L'objectif : densité et résistance

À mesure que les particules se lient, les espaces (ou pores) entre elles se rétrécissent. L'objectif ultime du frittage est d'éliminer cette porosité et d'obtenir une pièce aussi dense et solide que possible. Les caractéristiques du four sont toutes conçues pour optimiser ce processus.

Le rôle critique de l'environnement du four

La qualité d'une pièce frittée dépend entièrement des conditions à l'intérieur du four. Les fours modernes offrent un contrôle précis sur trois variables clés : l'atmosphère, la température et la pression.

Contrôler l'atmosphère : la puissance du vide

La majeure partie du frittage haute performance s'effectue sous vide. En éliminant l'air, le four empêche l'oxygène de réagir avec le métal chaud, ce qui provoquerait une oxydation (comme la rouille) et d'autres impuretés.

Un environnement sous vide garantit la pureté chimique de la pièce finale, ce qui est essentiel pour obtenir les propriétés mécaniques souhaitées telles que la résistance et la résistance à la fatigue.

L'impact de l'uniformité de la température

Le four doit chauffer la pièce uniformément de tous les côtés. Si une zone est plus chaude qu'une autre, elle se frittra plus rapidement, entraînant des contraintes internes, une déformation ou une densité incohérente.

Les fours avancés utilisent des éléments chauffants et des matériaux isolants spécialisés pour garantir une excellente uniformité de la température dans toute la zone chaude, assurant un frittage prévisible de la pièce.

Le rôle de la pression : atteindre la densité maximale

Bien que certaines pièces puissent être fabriquées uniquement avec de la chaleur, l'application d'une pression externe pendant le cycle de chauffage améliore considérablement la densité finale. Ceci est connu sous le nom de frittage assisté par pression ou pressage à chaud.

En comprimant physiquement la pièce pendant qu'elle est chaude et malléable, ce processus ferme plus efficacement les pores restants, ce qui se traduit par des performances mécaniques supérieures. Ceci est essentiel pour les composants dans des applications exigeantes telles que l'aérospatiale ou les implants médicaux.

Comprendre les compromis et les caractéristiques clés

Les fours de frittage sont des équipements complexes et puissants, et leur fonctionnement implique des considérations importantes.

La sécurité opérationnelle est primordiale

Ces fours fonctionnent à des températures extrêmement élevées pendant de longues périodes et consomment un courant électrique très élevé. La sécurité est une caractéristique de conception principale, intégrant des alarmes de surchauffe, une protection automatique contre la pression et des interverrouillages pour prévenir les accidents.

Complexité et contrôle du processus

Un four moderne est un système interdisciplinaire combinant la science des matériaux, la technologie du vide, les systèmes haute pression et des commandes PLC sophistiquées. Ce ne sont pas de simples machines « prêtes à l'emploi ».

Obtenir des résultats reproductibles et de haute qualité nécessite une expertise dans le développement de processus et une compréhension approfondie de la manière dont les paramètres du four affectent les propriétés finales du matériau.

Élimination des liants pour les formes complexes

Pour les méthodes de fabrication telles que le moulage par injection de métal (MIM), la pièce « verte » initiale contient un liant polymère mélangé à la poudre métallique. Ce liant doit être retiré avant le frittage.

De nombreux fours intègrent une « chambre de déliantage » scellée spéciale pour chauffer doucement la pièce et retirer ce liant sans contaminer la chambre de chauffage principale du four.

Faire le bon choix pour votre objectif

La sélection du bon processus de frittage dépend entièrement des exigences du composant final.

- Si votre objectif principal est la production rentable de pièces standard : Un four continu ou par lots avec un contrôle atmosphérique de base peut suffire.

- Si votre objectif principal est une grande pureté et de bonnes propriétés mécaniques : Un four de frittage sous vide est la norme de l'industrie pour produire des pièces propres et solides.

- Si votre objectif principal est une densité maximale et des performances optimales pour des applications critiques : Un four à pressage à chaud ou de frittage sous pression est nécessaire pour atteindre une densité quasi théorique.

- Si votre objectif principal est de créer des formes complexes via le moulage par injection de métal (MIM) : Un four équipé d'une étape de déliantage intégrée est essentiel pour un processus réussi.

En fin de compte, maîtriser le processus de frittage ouvre la possibilité d'ingénierie et de fabrication de composants métalliques de nouvelle génération avec une précision et des performances inégalées.

Tableau récapitulatif :

| Caractéristique | Objectif et avantage |

|---|---|

| Contrôle de l'atmosphère (Vide) | Prévient l'oxydation, assure la pureté de la pièce et des propriétés mécaniques supérieures. |

| Uniformité de la température | Chauffe les pièces uniformément pour éviter la déformation et assurer une densité constante. |

| Assistance par pression (Pressage à chaud) | Maximise la densité et la résistance pour les applications critiques. |

| Déliantage intégré (pour MIM) | Élimine les liants polymères pour les formes complexes sans contamination. |

Prêt à concevoir des pièces métalliques supérieures ?

Libérez tout le potentiel de la métallurgie des poudres pour votre laboratoire ou votre ligne de production. KINTEK se spécialise dans les fours de frittage avancés et l'équipement de laboratoire, offrant le contrôle précis dont vous avez besoin pour atteindre la densité, la pureté et la performance maximales des pièces.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage de métaux et découvrir la solution adaptée à votre application.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022