À la base, une atmosphère exothermique est un mélange gazeux protecteur utilisé dans les fours de traitement thermique, créé par une réaction chimique qui génère sa propre chaleur. Ce processus implique la combustion contrôlée d'un combustible hydrocarbure (comme le gaz naturel) avec de l'air, créant un environnement qui empêche activement la surface du métal de s'oxyder ou de former de la calamine pendant le traitement.

Le concept essentiel est qu'une atmosphère exothermique est un moyen rentable de déplacer l'oxygène et de protéger les métaux, mais sa composition offre un contrôle moins précis par rapport à des atmosphères de four plus complexes et plus coûteuses.

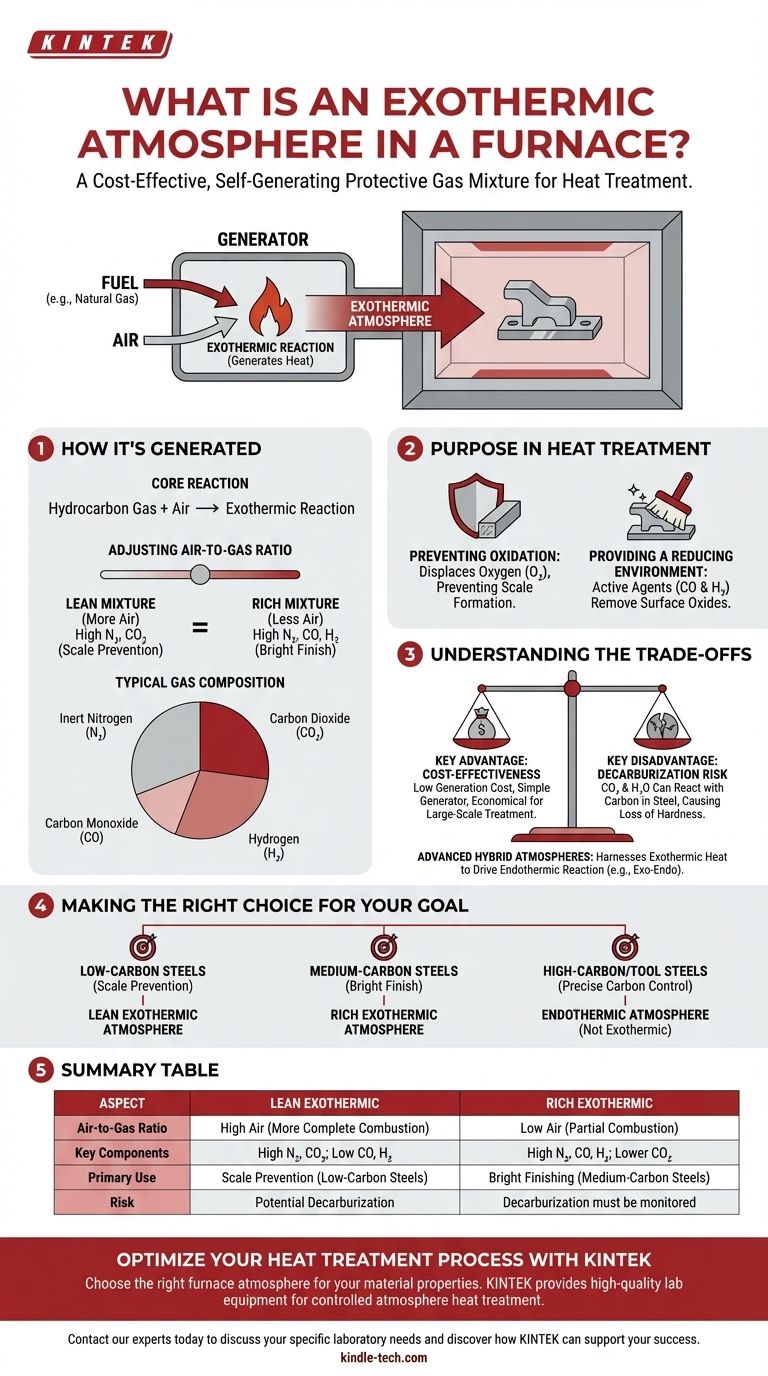

Comment une atmosphère exothermique est générée

Le nom "exothermique" fait directement référence au processus de génération, où une réaction chimique libère de l'énergie sous forme de chaleur. Cette réaction auto-entretenue est la caractéristique déterminante.

La réaction de base

L'atmosphère est créée dans un générateur dédié en brûlant un mélange précis de gaz hydrocarbure et d'air. Cette combustion partielle est une réaction exothermique, ce qui signifie qu'elle ne nécessite pas de source de chaleur externe continue pour se poursuivre une fois initiée.

Ajustement du rapport air-gaz

Les propriétés de l'atmosphère finale sont contrôlées par le rapport de l'air au gaz introduit dans le générateur.

- Un mélange "pauvre" utilise plus d'air, ce qui entraîne une combustion plus complète. Le gaz résultant est riche en azote et en dioxyde de carbone avec de faibles niveaux d'agents réducteurs.

- Un mélange "riche" utilise moins d'air, ce qui entraîne une combustion partielle. Cela produit un gaz plus riche en monoxyde de carbone (CO) et en hydrogène (H₂), qui sont de puissants agents réducteurs.

Composition typique du gaz

Après la réaction et le refroidissement pour éliminer l'excès de vapeur d'eau, l'atmosphère résultante est principalement composée d'azote (N₂) inerte provenant de l'air. Le reste se compose de dioxyde de carbone (CO₂), de monoxyde de carbone (CO) et d'hydrogène (H₂), les pourcentages exacts étant déterminés par la richesse du mélange initial.

Le but dans le traitement thermique

L'utilisation d'une atmosphère contrôlée est fondamentale pour obtenir des propriétés métallurgiques et des finitions de surface spécifiques. Une atmosphère exothermique remplit deux fonctions principales.

Prévention de l'oxydation

La fonction la plus basique est de déplacer l'oxygène de la chambre du four. En remplissant le four avec le gaz généré, il n'y a pas d'oxygène libre disponible pour réagir avec la surface métallique chaude, ce qui empêche la formation d'oxydes et de calamine indésirables.

Fournir un environnement réducteur

Une atmosphère exothermique riche contient des agents réducteurs actifs, notamment le **monoxyde de carbone (CO) et l'hydrogène (H₂) **. Ces gaz peuvent réagir chimiquement avec et éliminer les éventuels oxydes légers déjà présents sur la surface du métal, résultant en une finition plus propre et plus brillante après traitement.

Comprendre les compromis

Bien qu'efficace, une atmosphère exothermique ne convient pas à toutes les applications. Comprendre ses limites est essentiel pour l'utiliser correctement.

Avantage clé : Rentabilité

Le principal avantage d'une atmosphère exothermique est son faible coût de génération. Elle utilise du gaz naturel et de l'air relativement peu coûteux dans un générateur simple, ce qui en fait un choix très économique pour le traitement thermique à grande échelle et à usage général.

Inconvénient clé : Risque de décarburation

La présence de dioxyde de carbone (CO₂) et de vapeur d'eau (H₂O), en particulier dans les mélanges pauvres, peut être préjudiciable aux aciers à haute teneur en carbone. Ces composés peuvent réagir avec le carbone à la surface de l'acier, entraînant une perte de dureté, un défaut connu sous le nom de décarburation.

Atmosphères hybrides avancées

Dans certains procédés spécialisés, la chaleur d'une réaction exothermique est exploitée pour entraîner une réaction secondaire, endothermique. Cela crée une atmosphère hybride "exo-endo" avec une composition sur mesure, telle qu'une teneur réduite en hydrogène pour minimiser le risque de fragilisation par l'hydrogène sur les pièces sensibles.

Faire le bon choix pour votre objectif

La sélection de la bonne atmosphère de four est essentielle pour obtenir le résultat métallurgique souhaité sans causer de défauts de surface involontaires.

- Si votre objectif principal est la prévention rentable de la calamine sur les aciers à faible teneur en carbone : Une atmosphère exothermique pauvre est un excellent choix économique pour des procédés tels que le recuit ou la normalisation.

- Si votre objectif principal est la finition brillante des aciers à moyenne teneur en carbone : Une atmosphère exothermique riche offre un meilleur potentiel réducteur pour garder les surfaces propres, mais la décarburation doit être surveillée.

- Si votre objectif principal est la cémentation ou le traitement des aciers à haute teneur en carbone ou des aciers à outils : Une atmosphère endothermique plus contrôlable et plus puissante est nécessaire pour prévenir la décarburation et gérer précisément la teneur en carbone de surface.

Comprendre la chimie et les compromis de chaque atmosphère vous permet de protéger vos matériaux tout en optimisant votre processus pour l'efficacité et le coût.

Tableau récapitulatif :

| Aspect | Exothermique pauvre | Exothermique riche |

|---|---|---|

| Rapport air-gaz | Air élevé (Combustion plus complète) | Air faible (Combustion partielle) |

| Composants clés | N₂ élevé, CO₂ ; CO, H₂ faibles | N₂ élevé, CO, H₂ ; CO₂ plus faible |

| Utilisation principale | Prévention de la calamine (Aciers à faible teneur en carbone) | Finition brillante (Aciers à moyenne teneur en carbone) |

| Risque | Décarburation potentielle | La décarburation doit être surveillée |

Optimisez votre processus de traitement thermique avec KINTEK

Choisir la bonne atmosphère de four est essentiel pour obtenir les propriétés matérielles et la finition de surface souhaitées. Que vous recuiez des aciers à faible teneur en carbone ou que vous ayez besoin d'une finition brillante sur des aciers à moyenne teneur en carbone, la bonne atmosphère est la clé pour prévenir les défauts tels que l'oxydation et la décarburation.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des solutions pour le traitement thermique sous atmosphère contrôlée. Notre expertise peut vous aider à sélectionner les bons équipements et procédés pour améliorer l'efficacité, réduire les coûts et garantir des résultats constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut contribuer à votre succès.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage