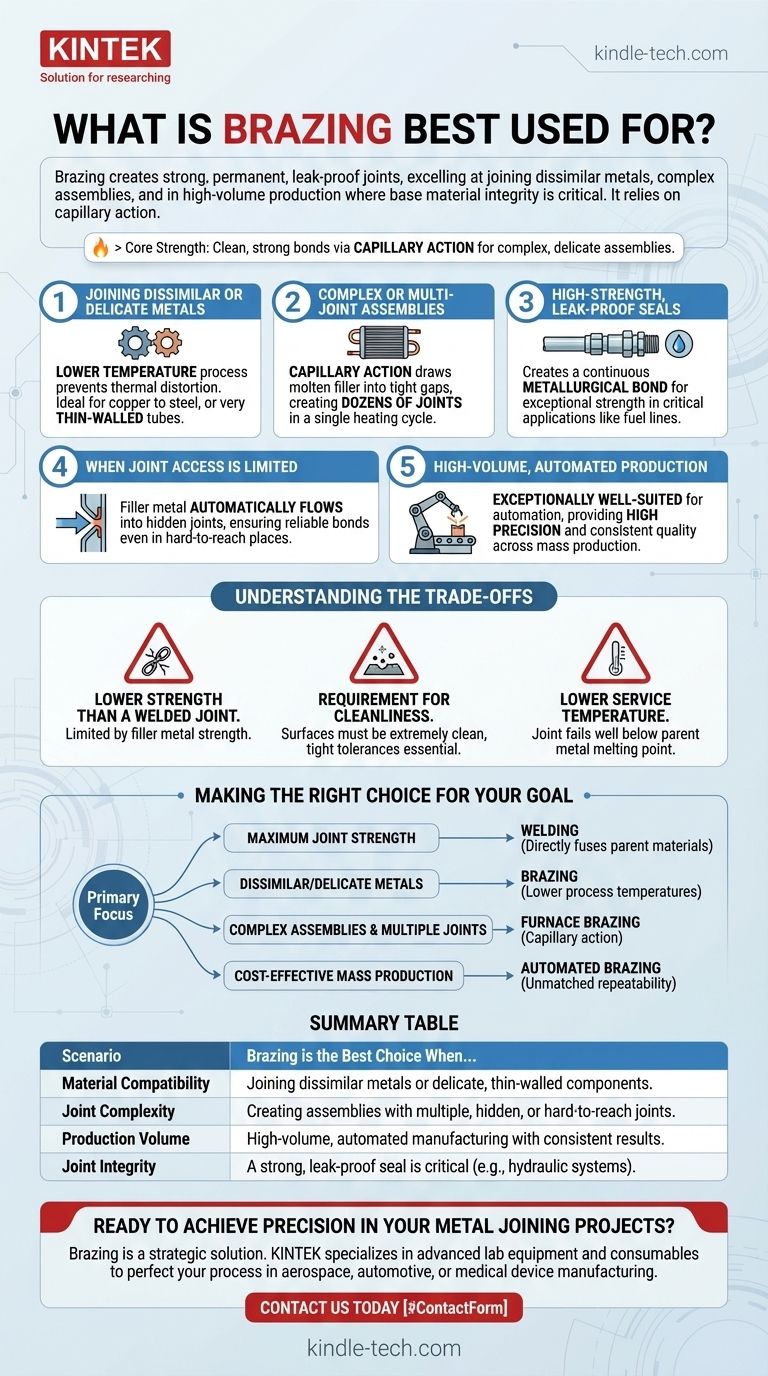

Le brasage est idéalement utilisé pour créer des joints solides, permanents et étanches dans un large éventail d'applications, des composants automobiles et CVC aux dispositifs aérospatiaux et médicaux complexes. Il excelle dans l'assemblage de métaux dissemblables, la création d'assemblages complexes avec des joints multiples ou inaccessibles, et est très adapté à la production automatisée à grand volume où la précision est essentielle.

Le brasage devrait être votre processus de prédilection lorsque l'intégrité des matériaux de base doit être préservée et que la géométrie du joint rend le soudage impraticable. Sa force principale réside dans sa capacité à créer des liaisons propres et solides en utilisant l'action capillaire, ce qui le rend idéal pour les assemblages complexes, délicats ou multi-joints.

Quand choisir le brasage : Caractéristiques clés

Comprendre les principes fondamentaux du brasage révèle pourquoi il est le choix supérieur pour certains défis d'ingénierie. Ce n'est pas simplement une alternative au soudage, mais un processus distinct avec des avantages uniques.

Pour l'assemblage de métaux dissemblables ou délicats

Le brasage se produit à une température inférieure au point de fusion des matériaux de base à assembler.

Ce processus à basse température est essentiel car il empêche la déformation thermique, les contraintes et les dommages aux métaux de base. Cela en fait la méthode idéale pour assembler des métaux dissemblables comme le cuivre à l'acier, ou pour assembler des tubes à parois très minces qui seraient détruits par le soudage.

Pour les assemblages complexes ou multi-joints

Le brasage repose sur l'action capillaire, où le métal d'apport fondu est aspiré dans l'interstice étroit entre les matériaux de base, quelle que soit la gravité.

Cette propriété unique permet à un seul cycle de chauffage, souvent dans un four, de créer des dizaines, voire des centaines de joints simultanément. Un exemple parfait est un échangeur de chaleur, où d'innombrables ailettes sont liées à des tubes en une seule opération—une tâche qui serait impossible avec le soudage.

Pour des joints étanches à haute résistance

Le processus de brasage crée une liaison métallurgique solide et continue entre le métal d'apport et les matériaux de base.

Il en résulte un joint scellé exceptionnellement solide et étanche, c'est pourquoi il est utilisé pour des applications critiques comme les raccords hydrauliques, les conduites de carburant et les composants pour les turbines à gaz industrielles.

Lorsque l'accès au joint est limité

L'action capillaire permet au métal d'apport de s'écouler dans des joints cachés ou internes où un accès direct avec un chalumeau de soudage ou une électrode n'est pas possible.

Tant qu'un espace constant peut être maintenu, le métal d'apport s'écoulera automatiquement et remplira toute la zone du joint, assurant une liaison complète et fiable même dans les endroits difficiles d'accès.

Pour la production automatisée à grand volume

Le processus de brasage est exceptionnellement bien adapté à l'automatisation.

Les machines de brasage automatiques peuvent être programmées pour produire d'énormes volumes de composants avec une grande précision et répétabilité. Cela en fait une solution rentable pour la production de masse dans des industries comme l'automobile et l'électronique, garantissant une qualité constante sur des milliers de pièces.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Pour utiliser le brasage efficacement, vous devez également comprendre ses limites.

Résistance inférieure à celle d'un joint soudé

Bien qu'un joint brasé soit très solide, il n'est généralement pas aussi solide qu'un joint soudé correctement exécuté. Le soudage fusionne les métaux de base eux-mêmes, créant une liaison homogène qui peut correspondre à la résistance du matériau parent. La résistance d'un joint brasé est limitée par le métal d'apport.

Exigence de propreté et de tolérances serrées

L'action capillaire ne fonctionne que si les surfaces sont extrêmement propres et que l'espace entre les pièces est précisément contrôlé. Tout contaminant comme l'huile ou les oxydes empêchera le métal d'apport de s'écouler correctement. Cela signifie que la préparation des pièces est une étape critique et non négociable.

Température de service inférieure

Parce que le métal d'apport a un point de fusion inférieur à celui des matériaux de base, un joint brasé se brisera à une température bien inférieure au point de fusion des métaux parents. Cela doit être une considération clé pour les composants utilisés dans des environnements à haute température.

Faire le bon choix pour votre objectif

La sélection du processus d'assemblage correct nécessite d'aligner les forces de la méthode avec l'objectif principal de votre projet.

- Si votre objectif principal est la résistance maximale du joint avant tout : Le soudage est souvent le meilleur choix, car il fusionne directement les matériaux parents.

- Si votre objectif principal est l'assemblage de métaux dissemblables ou de composants délicats à parois minces : Le brasage est la solution idéale en raison de ses températures de processus plus basses.

- Si votre objectif principal est de produire des assemblages complexes avec des joints multiples et inaccessibles : Le brasage au four est particulièrement adapté à cette tâche grâce à l'action capillaire.

- Si votre objectif principal est la production de masse rentable de joints solides et propres : Le brasage automatisé offre une répétabilité et une vitesse inégalées pour la fabrication à grand volume.

Comprendre ces principes fondamentaux vous permet de sélectionner le brasage non seulement comme une option, mais comme une solution de fabrication stratégique.

Tableau récapitulatif :

| Scénario | Le brasage est le meilleur choix lorsque... |

|---|---|

| Compatibilité des matériaux | Assemblage de métaux dissemblables (par exemple, cuivre à acier) ou de composants délicats à parois minces sans les endommager. |

| Complexité du joint | Création d'assemblages avec des joints multiples, cachés ou difficiles d'accès en un seul cycle de chauffage. |

| Volume de production | Fabrication automatisée à grand volume nécessitant des résultats cohérents et reproductibles. |

| Intégrité du joint | Un joint solide et étanche est essentiel, comme dans les systèmes hydrauliques ou les composants aérospatiaux. |

Prêt à atteindre la précision et la fiabilité dans vos projets d'assemblage métallique ?

Le brasage est une solution stratégique pour créer des liaisons solides et étanches dans les assemblages complexes et les métaux dissemblables. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour perfectionner votre processus de brasage. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication de dispositifs médicaux, notre expertise garantit que vos joints répondent aux normes les plus élevées de qualité et de durabilité.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont KINTEK peut soutenir les besoins de votre laboratoire en matière de brasage et d'assemblage métallique. Construisons quelque chose de plus solide ensemble !

#FormulaireDeContact

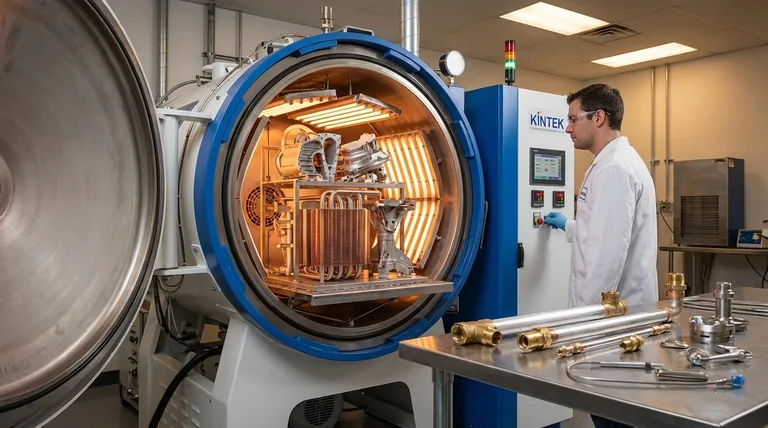

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures