En métallurgie, la cémentation est un traitement thermique utilisé pour diffuser du carbone à la surface des pièces en acier à faible teneur en carbone. C'est l'étape fondamentale de la plupart des procédures de durcissement superficiel, créant une couche de surface avec une teneur en carbone plus élevée. Cette surface enrichie peut ensuite être durcie par trempe, résultant en une pièce finie dotée d'un extérieur exceptionnellement dur et résistant à l'usure, et d'un intérieur résistant et ductile.

La cémentation ne rend pas l'acier dur en soi. Elle modifie plutôt la composition chimique de la surface, créant une « couche » qui a le potentiel d'être durcie. La dureté finale n'est atteinte qu'après un processus de refroidissement rapide ultérieur appelé trempe.

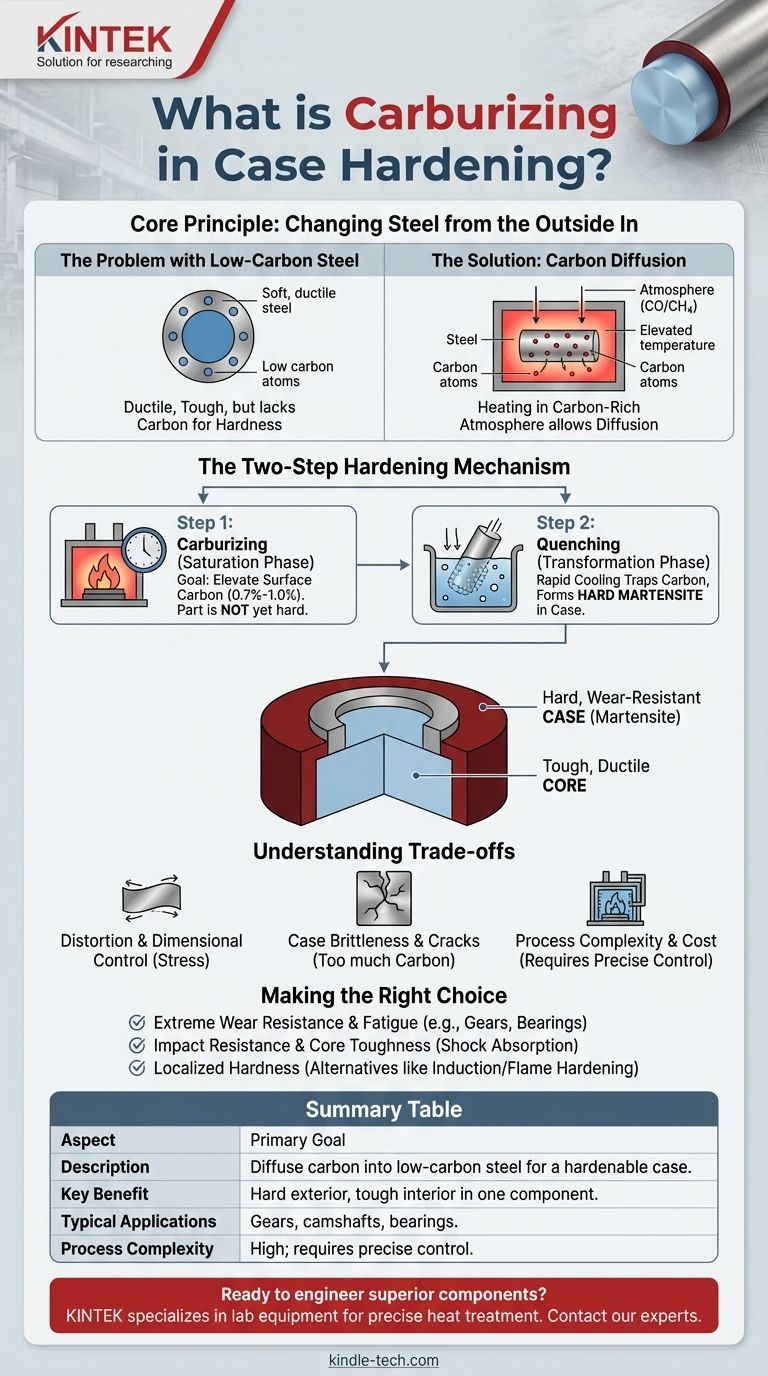

Le Principe Fondamental : Modifier l'Acier de l'Extérieur Vers l'Intérieur

La cémentation résout un problème fondamental d'ingénierie des matériaux : le compromis entre la dureté et la ténacité. En modifiant sélectivement uniquement la surface, elle crée un matériau composite doté des meilleures propriétés de deux aciers différents.

Le Problème des Aciers à Faible Teneur en Carbone

Les aciers à faible teneur en carbone (typiquement moins de 0,3 % de carbone) sont appréciés pour leur ductilité, leur ténacité et leur excellente aptitude à la mise en forme. Cependant, ils ne contiennent pas suffisamment de carbone pour être significativement durcis par traitement thermique. Ils ne peuvent pas former la structure martensitique dure requise pour une résistance élevée à l'usure.

La Solution : La Diffusion du Carbone

La cémentation surmonte cette limitation en chauffant la pièce en acier à faible teneur en carbone dans une atmosphère contrôlée et riche en carbone. À des températures élevées (typiquement 1550-1750°F ou 840-950°C), la structure cristalline de l'acier s'ouvre, et les atomes de carbone de l'atmosphère environnante sont capables de migrer, ou de diffuser, dans la surface.

Contrôler la Profondeur de la Couche

La profondeur de cette couche enrichie en carbone, connue sous le nom de profondeur de couche, est un paramètre de conception critique. Elle est contrôlée principalement par deux facteurs : la température et le temps. Des températures plus élevées et des temps d'exposition plus longs permettent au carbone de pénétrer plus profondément dans le matériau.

Le Mécanisme de Durcissement en Deux Étapes

L'obtention des propriétés finales souhaitées est un processus distinct en deux étapes. Confondre la cémentation avec le processus de durcissement complet est une erreur courante.

Étape 1 : Cémentation (La Phase de Saturation)

C'est l'étape de diffusion. La pièce en acier « trempe » à haute température dans une atmosphère contenant une source de carbone, comme le monoxyde de carbone (CO) ou le méthane (CH4). L'objectif est d'élever la teneur en carbone de surface à un niveau cible, souvent entre 0,7 % et 1,0 %. Après cette étape, la pièce a une composition différente, mais elle n'est pas encore dure.

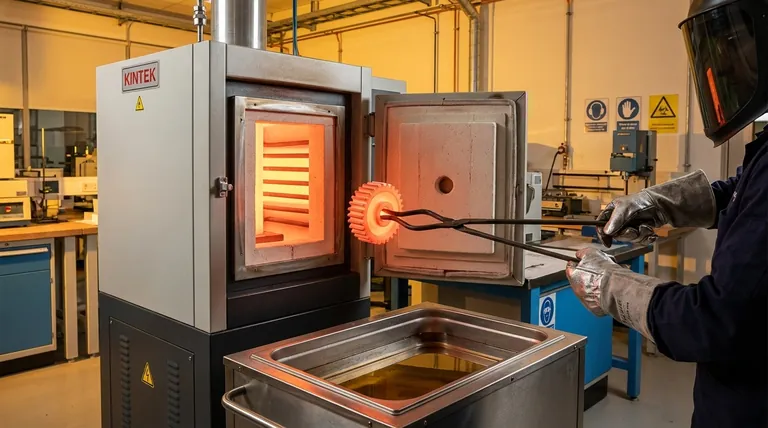

Étape 2 : Trempe (La Phase de Transformation)

Immédiatement après la cémentation ou après une étape de réchauffage séparée, la pièce est refroidie rapidement, ou trempée, typiquement dans de l'huile, de l'eau ou un polymère. Ce refroidissement rapide emprisonne les atomes de carbone diffusés dans le réseau cristallin de l'acier, forçant la formation d'une microstructure très dure et cassante appelée martensite dans la couche à haute teneur en carbone. Le cœur à faible teneur en carbone n'a pas assez de carbone pour former une quantité significative de martensite, il reste donc tendre et résistant.

Comprendre les Compromis

Bien que puissante, la cémentation est un processus complexe présentant des défis inhérents qui doivent être gérés pour une application réussie.

Distorsion et Contrôle Dimensionnel

Le cycle thermique intense de chauffage et de trempe rapide introduit des contraintes importantes dans le matériau. Cela peut provoquer le gauchissement, le rétrécissement ou l'expansion des composants, nécessitant un contrôle précis du processus et souvent une rectification ou un usinage après durcissement pour respecter des tolérances serrées.

Fragilité de la Couche et Fissures de Rectification

Si la teneur en carbone dans la couche devient trop élevée ou si la couche est trop profonde, la surface peut devenir excessivement cassante et sujette à la fissuration sous charge ou lors des opérations de rectification finales. Il existe un équilibre délicat entre l'obtention d'une résistance maximale à l'usure et le maintien d'une ténacité superficielle suffisante.

Complexité et Coût du Processus

La cémentation en atmosphère nécessite des équipements de four sophistiqués avec des contrôles précis de la température et de la composition des gaz pour gérer le potentiel de carbone de l'atmosphère. Cette complexité en fait un processus plus coûteux par rapport aux méthodes de durcissement superficiel plus simples comme le durcissement par induction, en particulier pour la production à faible volume.

Faire le Bon Choix pour Votre Application

Le choix de la cémentation dépend entièrement des exigences mécaniques imposées au composant.

- Si votre objectif principal est une résistance extrême à l'usure et à la fatigue : La cémentation est le choix supérieur pour les applications à forte charge telles que les engrenages de transmission, les arbres à cames et les roulements à éléments roulants.

- Si votre objectif principal est la résistance aux chocs et la ténacité du cœur : Le processus est idéal pour les pièces qui doivent résister à des chocs soudains sans se fracturer, car le cœur ductile agit comme un amortisseur intégré.

- Si votre composant a une géométrie simple et n'a besoin que d'une dureté localisée : Envisagez des alternatives telles que le durcissement par induction ou par flamme, qui peuvent être plus rapides et plus rentables pour des zones de surface spécifiques.

En fin de compte, la cémentation est un outil puissant pour concevoir un seul composant qui offre deux ensembles de propriétés mécaniques distincts et souvent contradictoires.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Objectif Principal | Diffuser du carbone à la surface de l'acier à faible teneur en carbone pour créer une « couche » durcissable. |

| Avantage Clé | Combine un extérieur dur et résistant à l'usure avec un intérieur résistant et ductile dans un seul composant. |

| Applications Typiques | Engrenages, arbres à cames, roulements et autres pièces nécessitant une dureté de surface élevée et une résistance à la fatigue. |

| Complexité du Processus | Élevée ; nécessite un contrôle précis de la température, du temps et de l'atmosphère riche en carbone. |

Prêt à concevoir des composants avec une résistance supérieure à l'usure et une ténacité du cœur ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus de traitement thermique précis comme la cémentation. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à obtenir les propriétés matérielles exactes que vos applications exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins métallurgiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes