En bref, la cémentation est un processus de traitement thermique qui introduit du carbone dans la surface de l'acier à faible teneur en carbone. En chauffant le métal dans un environnement riche en carbone, on crée une pièce avec une couche externe très dure et résistante à l'usure, ou "cémentée", tandis que l'intérieur, ou "cœur", reste doux et résistant.

L'objectif central de la cémentation n'est pas simplement de rendre l'acier plus dur, mais de créer une pièce composite à partir d'une seule pièce de métal : une surface dure et résistante à l'usure fusionnée à un cœur résistant et absorbant les chocs.

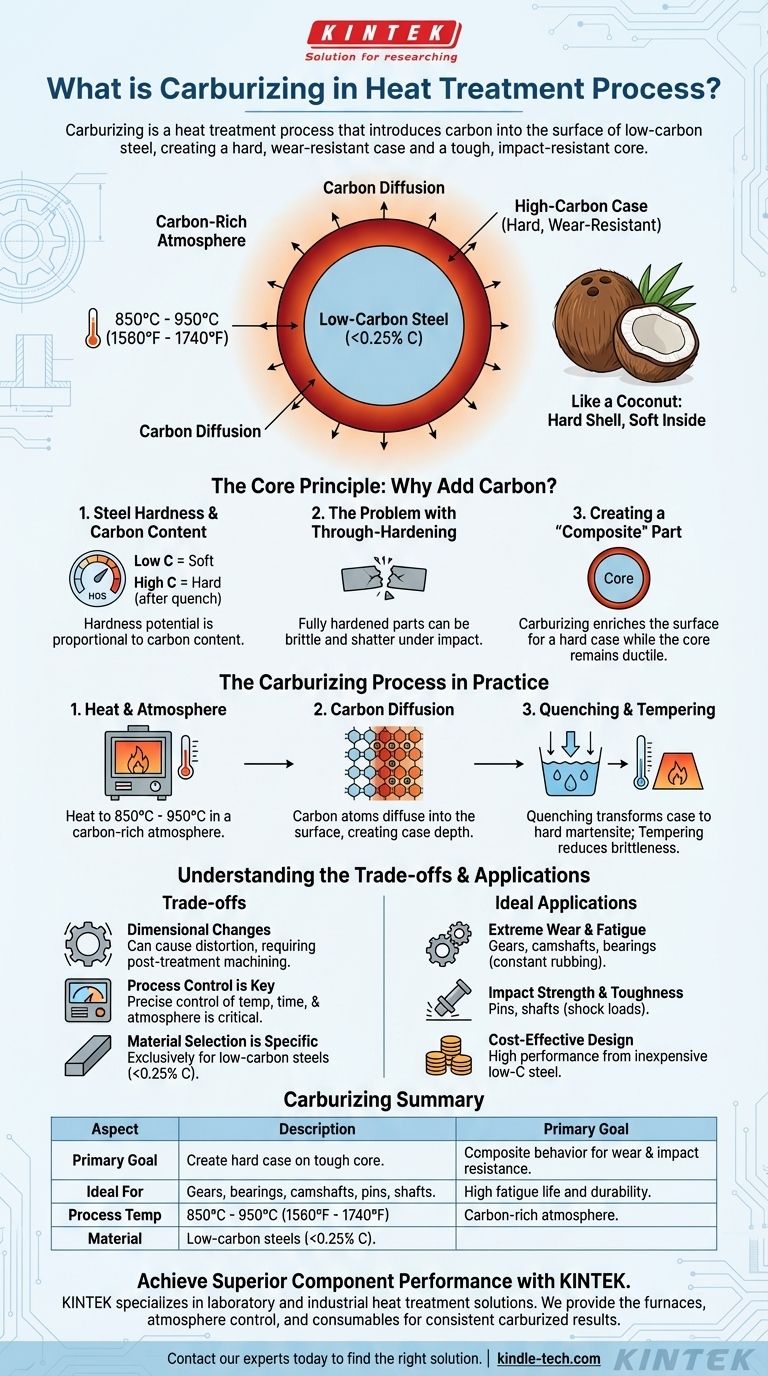

Le principe fondamental : pourquoi ajouter du carbone ?

La cémentation est un type spécifique de processus de durcissement de surface. Sa valeur est enracinée dans la relation fondamentale entre la teneur en carbone et les propriétés de l'acier.

Dureté de l'acier et teneur en carbone

La capacité de l'acier à devenir dur lorsqu'il est trempé (refroidi rapidement) est directement proportionnelle à sa teneur en carbone. Les aciers à faible teneur en carbone, bien que résistants et facilement formables, ne peuvent pas être durcis de manière significative par eux-mêmes.

Le problème du durcissement à cœur

Utiliser simplement un acier à haute teneur en carbone pour rendre une pièce dure sur toute son épaisseur est souvent une mauvaise solution. Un composant entièrement durci peut devenir cassant, le rendant susceptible de se briser sous des chocs ou des contraintes importantes.

Créer une pièce "composite"

La cémentation résout ce dilemme. Elle enrichit uniquement la surface d'une pièce en acier à faible teneur en carbone avec du carbone supplémentaire. Cela crée deux zones distinctes : une couche cémentée à haute teneur en carbone avec le potentiel d'une dureté élevée, et un cœur à faible teneur en carbone qui conserve sa ténacité et sa ductilité inhérentes.

C'est analogue à une noix de coco : une coque extérieure dure et protectrice protégeant le matériau plus doux à l'intérieur.

Le processus de cémentation en pratique

Le processus implique deux étapes critiques : l'enrichissement de la surface en carbone et ensuite la fixation de la dureté.

Les ingrédients essentiels : température et atmosphère

Le composant en acier est chauffé à une température élevée, généralement entre 850°C et 950°C (1560°F et 1740°F), bien en dessous de son point de fusion. Il est maintenu à cette température à l'intérieur d'un four scellé avec une atmosphère contrôlée et riche en carbone.

Diffusion du carbone

À cette température élevée, la structure cristalline de l'acier est ouverte, permettant aux atomes de carbone de l'atmosphère de diffuser dans la surface. La profondeur de cette pénétration de carbone, appelée profondeur de cémentation, est contrôlée par le temps et la température du processus.

L'étape finale essentielle : trempe et revenu

L'ajout de carbone ne fournit que le potentiel de dureté. Pour atteindre les propriétés finales, la pièce doit être trempée à partir de la haute température. Ce refroidissement rapide transforme la couche cémentée à haute teneur en carbone en une structure très dure (martensite), tandis que le cœur à faible teneur en carbone devient une structure beaucoup plus résistante et ductile. Un traitement de revenu final à basse température est souvent effectué pour réduire la fragilité de la couche cémentée.

Comprendre les compromis

Bien que puissant, la cémentation est un processus métallurgique complexe avec des variables critiques qui doivent être contrôlées.

Changements dimensionnels

Le chauffage intense et la trempe rapide inhérents au processus peuvent provoquer la déformation ou le changement de dimensions du composant. Cela doit être anticipé lors de la conception, nécessitant souvent un meulage ou un usinage post-traitement pour atteindre les tolérances finales.

Le contrôle du processus est essentiel

L'efficacité de la cémentation dépend entièrement d'un contrôle précis de la température, du temps et de la composition atmosphérique. Un contrôle de processus incohérent peut entraîner une couche cémentée trop peu profonde, trop profonde ou avec un niveau de carbone incorrect, ce qui peut entraîner la défaillance du composant.

La sélection des matériaux est spécifique

Ce processus est conçu exclusivement pour les aciers à faible teneur en carbone (généralement avec moins de 0,25% de carbone). L'appliquer à des aciers à moyenne ou haute teneur en carbone est inutile et peut créer une surface extrêmement fragile sujette à la fissuration.

Quand spécifier la cémentation

Le choix de ce processus est une décision d'ingénierie dictée par les caractéristiques de performance requises du composant.

- Si votre objectif principal est une résistance extrême à l'usure et une durée de vie en fatigue : La cémentation est idéale pour les pièces comme les engrenages, les arbres à cames et les roulements qui subissent un frottement constant et des charges cycliques.

- Si votre objectif principal est la résistance aux chocs et la ténacité : La cémentation est la norme pour les composants comme les goupilles et les arbres qui doivent résister aux charges d'impact sans se fracturer, en s'appuyant sur le cœur résistant pour absorber l'énergie.

- Si votre objectif principal est une conception rentable : La cémentation vous permet d'utiliser de l'acier à faible teneur en carbone, peu coûteux et facilement usinable, pour créer un composant avec la surface haute performance d'un alliage plus cher.

En comprenant la cémentation, vous pouvez concevoir intentionnellement des composants qui possèdent la combinaison idéale de dureté de surface et de ténacité du cœur pour leur application spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif principal | Créer une surface dure et résistante à l'usure (couche cémentée) sur un cœur résistant et ductile à partir d'une seule pièce d'acier à faible teneur en carbone. |

| Avantage clé | Atteint un comportement de matériau "composite" : excellente dureté de surface pour la résistance à l'usure combinée à la ténacité du cœur pour la résistance aux chocs. |

| Idéal pour | Engrenages, roulements, arbres à cames, goupilles et arbres qui nécessitent une longue durée de vie en fatigue et une grande durabilité. |

| Température du processus | 850°C - 950°C (1560°F - 1740°F) dans une atmosphère riche en carbone. |

| Matériau | Spécifiquement pour les aciers à faible teneur en carbone (<0,25% de carbone). |

Obtenez des performances de composants supérieures avec KINTEK

Votre application exige-t-elle la combinaison unique d'une surface dure et résistante à l'usure et d'un cœur résistant et absorbant les chocs ? Le processus de cémentation est une science précise qui nécessite des connaissances expertes et un équipement fiable pour contrôler parfaitement la température, l'atmosphère et la trempe.

KINTEK est spécialisé dans les solutions de traitement thermique de laboratoire et industriel. Nous fournissons les fours, les systèmes de contrôle d'atmosphère et les consommables nécessaires pour obtenir des résultats de cémentation constants et de haute qualité. Que vous développiez de nouveaux engrenages, roulements ou d'autres composants critiques, notre expertise garantit que vos matériaux répondent aux normes les plus élevées en matière de durabilité et de performance.

Discutons de la manière dont nous pouvons répondre à vos besoins en matière de traitement thermique. Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour votre laboratoire ou votre ligne de production.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie