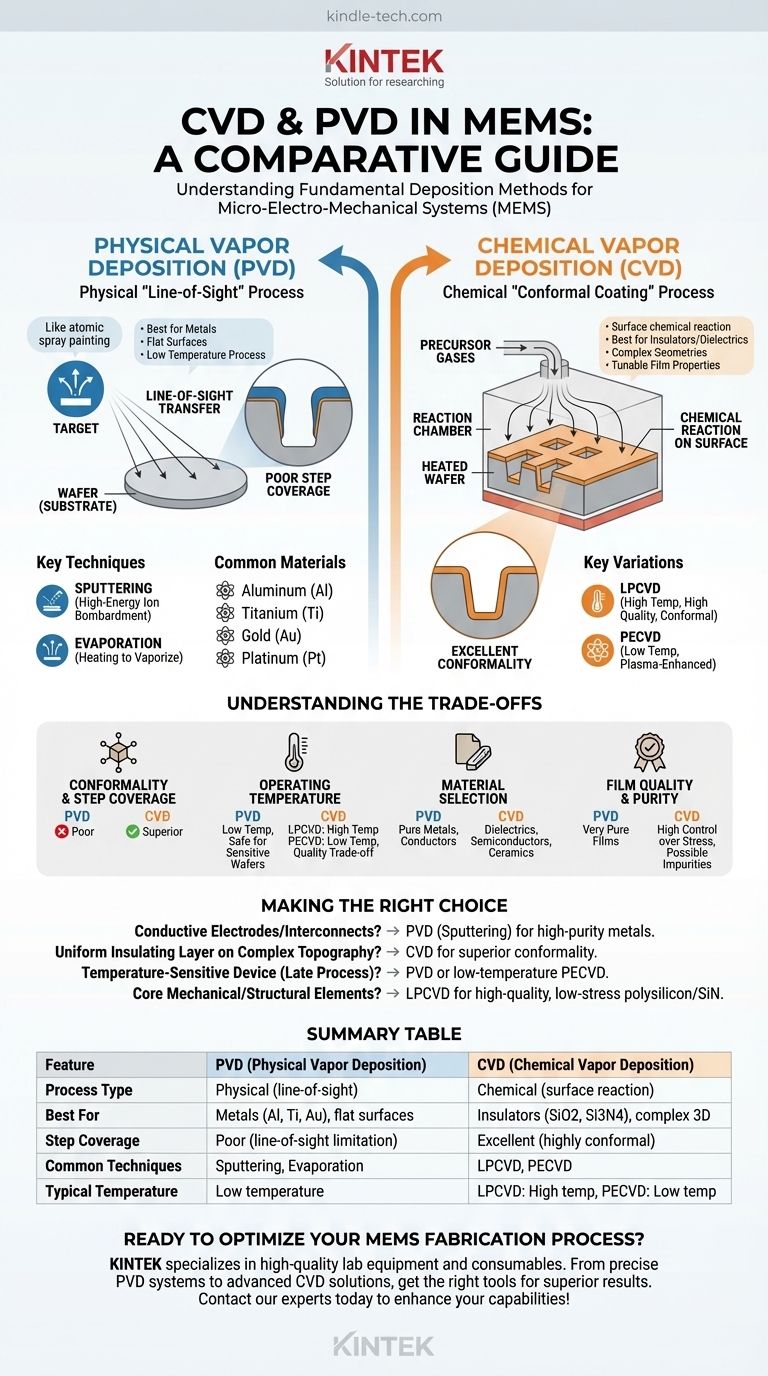

Fondamentalement, le PVD et le CVD sont les deux méthodes fondamentales utilisées dans la fabrication des systèmes micro-électro-mécaniques (MEMS) pour déposer des couches minces de matériau sur un substrat. Le dépôt physique en phase vapeur (PVD) est un processus physique de « ligne de visée », semblable à la peinture au pistolet, où un matériau est physiquement transféré sur une tranche. Le dépôt chimique en phase vapeur (CVD), en revanche, est un processus chimique où des gaz réagissent à la surface de la tranche pour faire croître une nouvelle couche de matériau, lui permettant de se conformer à des formes complexes.

La distinction essentielle est la suivante : le PVD est un processus physique, en ligne de visée, idéal pour déposer des métaux sur des surfaces planes. Le CVD est un processus chimique qui crée des revêtements hautement uniformes et « conformes », idéaux pour déposer des couches isolantes ou structurelles sur des topographies tridimensionnelles complexes.

Comprendre le rôle des couches minces dans les MEMS

Chaque dispositif MEMS, d'un accéléromètre à un micro-miroir, est construit à partir d'une pile de couches minces précisément structurées. Ces couches servent de blocs de construction fonctionnels de l'appareil.

Les processus de dépôt sont la manière dont ces couches essentielles sont créées. Le choix entre PVD et CVD a un impact direct sur les propriétés des matériaux, la géométrie de l'appareil et, finalement, sur la performance et la fiabilité du produit MEMS final.

Dépôt physique en phase vapeur (PVD) : la méthode en « ligne de visée »

Le PVD englobe un ensemble de techniques de dépôt sous vide qui impliquent le transfert physique d'atomes d'un matériau source (une « cible ») vers la tranche (le « substrat »).

Le principe de base du PVD

Considérez le PVD comme un processus de peinture au pistolet hautement contrôlé au niveau atomique. Dans une chambre à vide poussé, les atomes sont éjectés d'une source solide et voyagent en ligne droite jusqu'à ce qu'ils atteignent la tranche, où ils se condensent pour former un film.

Techniques PVD clés dans les MEMS

Les deux méthodes PVD les plus courantes sont le pulvérisation cathodique (sputtering) et l'évaporation.

La pulvérisation cathodique est le cheval de bataille du PVD. Dans ce processus, un plasma de gaz inerte (comme l'Argon) est créé. Des ions à haute énergie issus de ce plasma bombardent la cible, délogeant des atomes. Ces atomes éjectés recouvrent ensuite la tranche.

L'évaporation consiste à chauffer le matériau source sous vide jusqu'à ce qu'il s'évapore. Les atomes vaporisés se dirigent ensuite vers la tranche plus froide et se condensent, formant un film. C'est plus simple que la pulvérisation cathodique mais offre moins de contrôle sur les propriétés du film.

Caractéristiques des films PVD

Parce qu'il s'agit d'un processus en ligne de visée, le PVD a du mal à recouvrir les parois latérales de tranchées profondes ou de structures complexes. C'est ce qu'on appelle une mauvaise couverture des marches (step coverage). Cependant, il est excellent pour déposer des films très purs, en particulier des métaux.

Matériaux PVD courants

Le PVD est la méthode de choix pour déposer des métaux utilisés pour les électrodes, les miroirs réfléchissants et les interconnexions électriques. Les matériaux courants comprennent l'Aluminium (Al), le Titane (Ti), l'Or (Au) et le Platine (Pt).

Dépôt chimique en phase vapeur (CVD) : la méthode de revêtement conforme

Le CVD est fondamentalement différent du PVD. Il ne transfère pas physiquement de matériau ; il le crée à la surface de la tranche par une réaction chimique.

Le principe de base du CVD

Dans un processus CVD, des gaz précurseurs sont introduits dans une chambre de réaction contenant des tranches chauffées. Les gaz réagissent sur la surface chaude, déposant un film solide et produisant des sous-produits volatils qui sont ensuite pompés. Ce processus n'est pas limité par la ligne de visée, ce qui lui permet de former des couches parfaitement uniformes sur n'importe quelle géométrie. Cette capacité est appelée conformité.

Variations clés du CVD

Le processus CVD « optimal » dépend de la température requise et de la qualité du film.

-

LPCVD (CVD à basse pression) : C'est la référence pour les films de haute qualité et hautement conformes comme le polysilicium (un matériau structurel clé) et le nitrure de silicium (un excellent isolant). Il fonctionne à des températures élevées (supérieures à 600°C) et à basse pression.

-

PECVD (CVD assisté par plasma) : Ce processus utilise un plasma riche en énergie pour permettre aux réactions chimiques de se produire à des températures beaucoup plus basses (généralement <400°C). Ceci est crucial lors du dépôt de films sur des tranches qui possèdent déjà des structures ou des matériaux sensibles à la température (comme les métaux).

Caractéristiques des films CVD

La caractéristique déterminante du CVD est son excellente conformité ou couverture des marches. Il peut créer des films d'épaisseur uniforme sur les parties supérieures, inférieures et latérales des tranchées les plus complexes. Les propriétés du film, telles que la contrainte et la densité, sont hautement ajustables.

Matériaux CVD courants

Le CVD est essentiel pour déposer des diélectriques (isolants) et des semi-conducteurs. Les matériaux courants comprennent le dioxyde de silicium (SiO2), le nitrure de silicium (Si3N4) et le polysilicium.

Comprendre les compromis : PVD vs CVD

Choisir entre PVD et CVD nécessite de peser leurs avantages et inconvénients distincts pour une application spécifique.

Conformité et couverture des marches

- Le CVD est supérieur. Sa nature chimique assure un revêtement uniforme sur toute topographie de surface. C'est non négociable pour les couches isolantes ou les films structurels dans les MEMS complexes.

- Le PVD est médiocre. En tant que processus en ligne de visée, il crée des films minces ou inexistants sur les parois latérales et dans les tranchées profondes.

Température de fonctionnement

- Le LPCVD de haute qualité est un processus à haute température. Cela peut endommager ou faire refondre des matériaux comme l'aluminium déjà présents sur la tranche.

- Le PECVD offre une option CVD à basse température, mais souvent au prix d'une qualité de film inférieure à celle du LPCVD.

- Le PVD est généralement un processus à basse température, ce qui le rend sûr pour traiter des tranches ayant déjà subi plusieurs étapes de fabrication.

Sélection des matériaux

- Le PVD excelle dans le dépôt de métaux purs et de certains composés métalliques. Il est difficile ou impossible à utiliser pour des matériaux comme le nitrure de silicium ou le polysilicium.

- Le CVD est la principale méthode pour déposer des diélectriques, des semi-conducteurs et des céramiques qui sont formés par réaction chimique.

Qualité et pureté du film

- Les films PVD sont généralement très purs, car le matériau source est physiquement transféré au substrat avec une contamination minimale.

- Les films CVD peuvent contenir des impuretés, comme de l'hydrogène dans les films PECVD, ce qui peut affecter les propriétés du matériau. Cependant, le CVD offre un contrôle exceptionnel sur la contrainte du film, ce qui est essentiel pour les structures MEMS.

Faire le bon choix pour votre dispositif MEMS

Votre choix est entièrement dicté par la fonction de la couche que vous créez et les contraintes de votre processus de fabrication.

- Si votre objectif principal est de créer des électrodes conductrices ou des interconnexions : Le PVD (pulvérisation cathodique) est le choix standard et le plus efficace pour déposer des métaux de haute pureté.

- Si votre objectif principal est de construire une couche isolante uniforme sur une topographie complexe : Le CVD est la seule option viable en raison de sa conformité supérieure.

- Si votre objectif principal est de déposer un film tard dans le processus sur un dispositif sensible à la température : Votre choix se situe entre le PVD ou un processus PECVD à basse température.

- Si votre objectif principal est de créer les éléments mécaniques ou structurels centraux du dispositif : Le LPCVD est souvent utilisé pour déposer du polysilicium ou du nitrure de silicium de haute qualité et à faible contrainte.

Sélectionner la méthode de dépôt correcte est une décision fondamentale qui définit directement la géométrie, la performance et la fabricabilité de votre dispositif MEMS.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (ligne de visée) | Chimique (réaction de surface) |

| Idéal pour | Métaux (Al, Ti, Au), surfaces planes | Isolants (SiO2, Si3N4), structures 3D complexes |

| Couverture des marches | Médiocre (limitation de la ligne de visée) | Excellente (hautement conforme) |

| Techniques courantes | Pulvérisation cathodique, Évaporation | LPCVD, PECVD |

| Température typique | Basse température | LPCVD : Haute température (600°C+), PECVD : Basse température (<400°C) |

Prêt à optimiser votre processus de fabrication MEMS ?

Le choix entre CVD et PVD est essentiel pour la performance et la fabricabilité de votre appareil. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de développement et de production de MEMS. Que vous ayez besoin de systèmes PVD précis pour le dépôt de métaux ou de solutions CVD avancées pour les revêtements conformes, notre expertise garantit que vous obtenez les bons outils pour des résultats supérieurs.

Discutons des exigences de votre projet et trouvons la solution de dépôt parfaite pour vous.

Contactez nos experts dès aujourd'hui pour améliorer vos capacités de fabrication MEMS !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces