À la base, le mécanisme de fonctionnement du dépôt chimique en phase vapeur (CVD) est un processus où un matériau solide est construit atome par atome sur une surface. Des gaz précurseurs contenant les éléments chimiques requis sont introduits dans une chambre de réaction, où ils se décomposent et réagissent sur un objet chauffé, appelé substrat, pour former un film mince solide de haute pureté.

Le principe essentiel du CVD n'est pas seulement de revêtir une surface, mais plutôt de mener une réaction chimique contrôlée directement sur cette surface. Il utilise de l'énergie — généralement de la chaleur ou du plasma — pour briser des molécules de gaz spécifiques et réassembler leurs atomes constitutifs en un nouveau matériau solide.

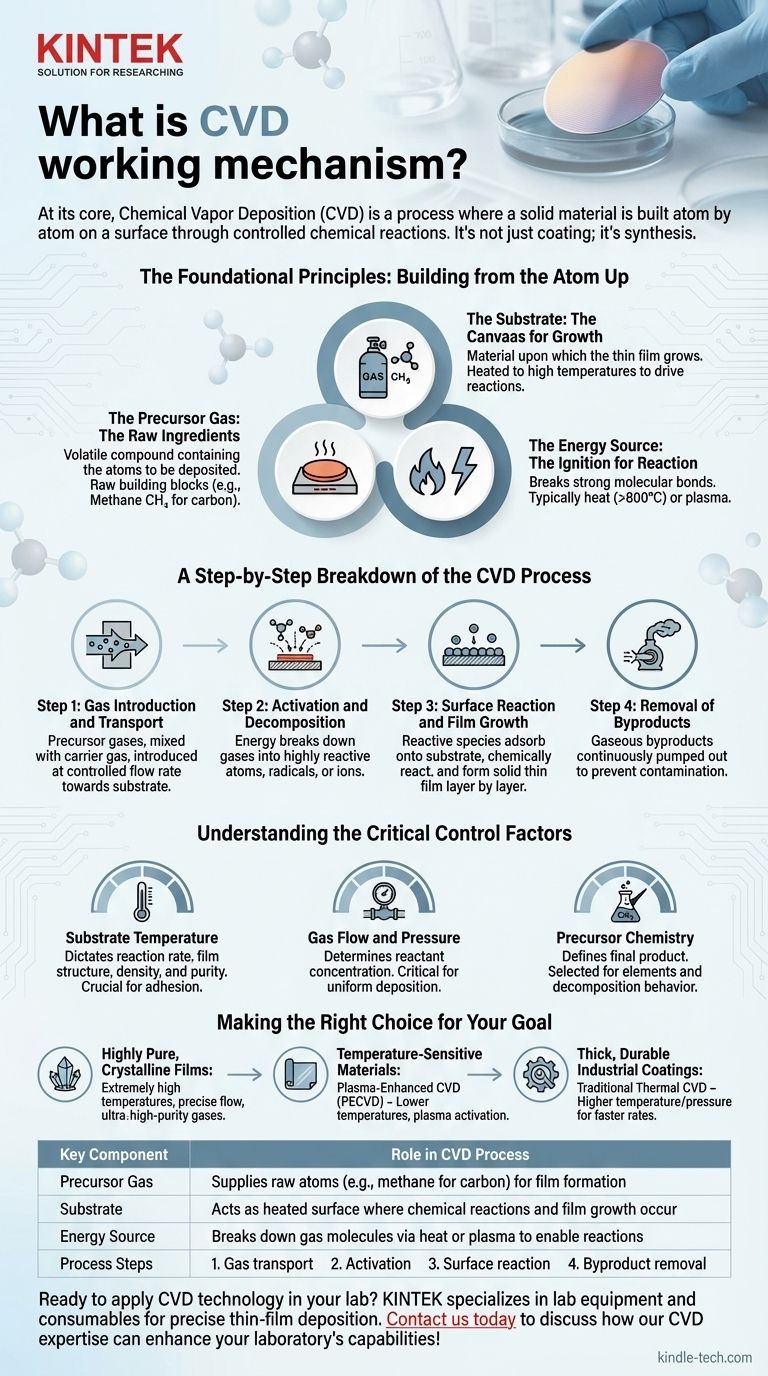

Les principes fondamentaux : Construire à partir de l'atome

Pour vraiment comprendre le CVD, vous devez le considérer comme une forme de synthèse chimique se produisant dans un environnement hautement contrôlé. Il repose sur trois composants fondamentaux travaillant de concert.

Le gaz précurseur : Les matières premières

Le gaz précurseur (ou gaz réactif) est un composé volatil qui contient les atomes que vous souhaitez déposer. Ces gaz sont les éléments constitutifs bruts du film final.

Par exemple, lors de la création de diamants synthétiques, un gaz riche en carbone comme le méthane (CH₄) est utilisé. Ce gaz transporte les atomes de carbone nécessaires dans la chambre.

Le substrat : La toile de croissance

Le substrat est le matériau sur lequel le film mince est cultivé. Ce n'est pas un simple support passif ; sa surface fournit la base physique pour le film.

De manière cruciale, le substrat est chauffé à une température spécifique et élevée. Cette chaleur fournit l'énergie nécessaire pour entraîner les réactions chimiques et fait souvent du substrat lui-même un catalyseur pour le processus de dépôt.

La source d'énergie : L'allumage de la réaction

Une quantité significative d'énergie est nécessaire pour briser les liaisons moléculaires fortes au sein des gaz précurseurs. C'est l'"allumage" qui initie l'ensemble du processus.

La source d'énergie la plus courante est la chaleur, le substrat étant souvent chauffé à des températures de 800°C ou plus. Dans d'autres variantes, le plasma, les lasers ou les filaments chauds sont utilisés pour ioniser le gaz, le décomposant en composants plus réactifs à des températures globales plus basses.

Une explication étape par étape du processus CVD

Le mécanisme CVD peut être compris comme une séquence de quatre événements physiques et chimiques distincts.

Étape 1 : Introduction et transport du gaz

Les gaz précurseurs, souvent mélangés à un gaz porteur inerte, sont introduits dans une chambre de réaction scellée à un débit précisément contrôlé. Ces gaz sont transportés vers le substrat chauffé.

Étape 2 : Activation et décomposition

Lorsque les gaz précurseurs approchent ou entrent en contact avec le substrat chaud, l'énergie les décompose. Les molécules se décomposent en atomes, radicaux ou ions hautement réactifs.

Étape 3 : Réaction de surface et croissance du film

Ces espèces réactives s'adsorbent (adhèrent) à la surface du substrat. Une réaction chimique a lieu directement sur cette surface, formant un matériau solide stable.

Ce nouveau matériau s'accumule systématiquement, souvent en couches cristallines, créant le film mince désiré. Pour la croissance du diamant, des atomes de carbone purs provenant du gaz méthane décomposé se fixent à un "germe" de cristal de diamant.

Étape 4 : Élimination des sous-produits

Les réactions chimiques à la surface créent également des sous-produits gazeux. Ces gaz résiduels sont continuellement pompés hors de la chambre pour maintenir la pureté de l'environnement et prévenir la contamination du film en croissance.

Comprendre les facteurs de contrôle critiques

Les propriétés finales d'un film CVD ne sont pas accidentelles ; elles sont le résultat direct d'un contrôle méticuleux des variables du processus. Une mauvaise gestion de ces facteurs est le point de défaillance le plus courant.

Température du substrat

La température est sans doute le paramètre le plus important. Elle dicte la vitesse de la réaction chimique et influence la structure, la densité et la pureté du film. Une température incorrecte peut entraîner une mauvaise adhérence ou la formation d'un matériau entièrement erroné.

Débit et pression du gaz

Les débits des gaz précurseurs et porteurs, ainsi que la pression de la chambre, déterminent la concentration des réactifs disponibles à la surface du substrat. Ce contrôle est essentiel pour obtenir un taux de dépôt uniforme sur l'ensemble du substrat.

Chimie du précurseur

Le choix du gaz précurseur définit fondamentalement le produit final. La chimie doit être sélectionnée non seulement pour les éléments qu'elle contient, mais aussi pour son comportement de décomposition à la température et à la pression de processus souhaitées.

Faire le bon choix pour votre objectif

Comprendre le mécanisme CVD vous permet d'adapter le processus à votre application spécifique.

- Si votre objectif principal est de créer des films cristallins de haute pureté (comme des couches semi-conductrices ou des diamants synthétiques) : Vous devez privilégier des températures de substrat extrêmement élevées, un contrôle précis du débit de gaz et des gaz précurseurs de très haute pureté.

- Si votre objectif principal est de revêtir un matériau sensible à la température (comme certains polymères) : Vous devriez étudier le CVD assisté par plasma (PECVD), qui utilise un plasma économe en énergie pour activer les gaz, permettant un dépôt à des températures significativement plus basses.

- Si votre objectif principal est d'obtenir des revêtements industriels épais et durables : Le CVD thermique traditionnel est un excellent choix, car ses conditions de température et de pression plus élevées facilitent souvent des taux de croissance plus rapides pour des films robustes.

En maîtrisant ces principes fondamentaux, vous pouvez transformer de simples gaz en matériaux avancés et performants avec une précision remarquable.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD |

|---|---|

| Gaz précurseur | Fournit des atomes bruts (par exemple, le méthane pour le carbone) pour la formation du film |

| Substrat | Sert de surface chauffée où se produisent les réactions chimiques et la croissance du film |

| Source d'énergie | Décompose les molécules de gaz par la chaleur ou le plasma pour permettre les réactions |

| Étapes du processus | 1. Transport du gaz 2. Activation 3. Réaction de surface 4. Élimination des sous-produits |

Prêt à appliquer la technologie CVD dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour le dépôt précis de films minces. Que vous ayez besoin de gaz précurseurs de haute pureté, de substrats à température contrôlée ou de systèmes plasma écoénergétiques, nous proposons des solutions sur mesure pour la recherche sur les semi-conducteurs, les revêtements et les matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en CVD peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application