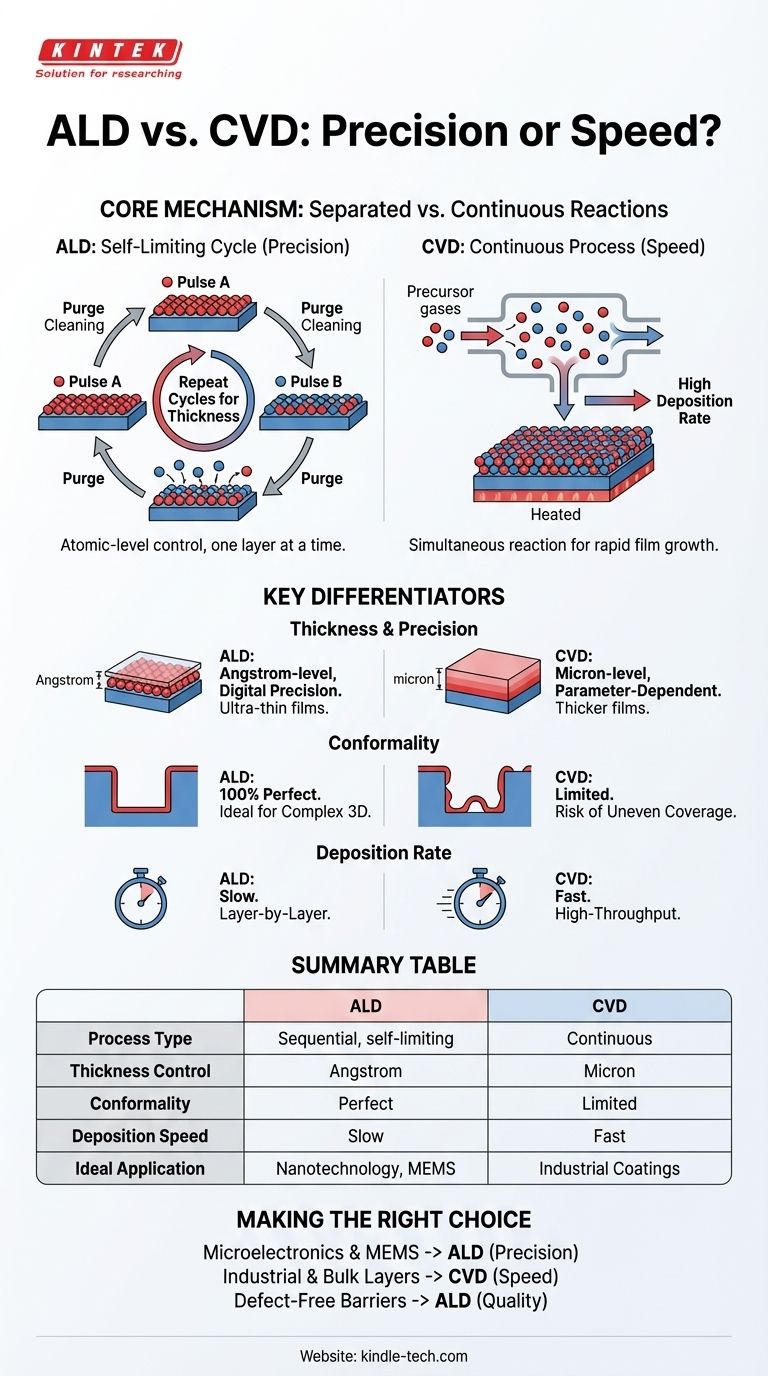

À la base, le dépôt par couche atomique (ALD) et le dépôt chimique en phase vapeur (CVD) sont des procédés qui construisent des couches minces à partir de réactions chimiques. La différence essentielle réside dans la manière dont ces réactions se produisent. Le CVD utilise une réaction continue et simultanée de précurseurs chimiques, tandis que l'ALD sépare ces réactions en une séquence précise, auto-limitante, couche par couche.

Le choix entre l'ALD et le CVD est un compromis fondamental entre la précision et la vitesse. L'ALD offre un contrôle inégalé, au niveau atomique, sur l'épaisseur et l'uniformité du film, ce qui le rend idéal pour les applications avancées. Le CVD offre un dépôt à haute vitesse pour les films plus épais où une précision aussi extrême n'est pas nécessaire.

Le Mécanisme Central : Réactions Séparées contre Continues

Comprendre le flux de processus de chaque technique révèle pourquoi leurs capacités sont si différentes. Les deux appartiennent à la catégorie plus large du dépôt chimique, mais leurs méthodologies sont fondamentalement distinctes.

Comment fonctionne le CVD : Un processus continu

Dans un processus CVD, un ou plusieurs précurseurs chimiques volatils sont introduits en continu dans une chambre de réaction.

Ces gaz réagissent simultanément sur et près de la surface du substrat chauffé, se décomposant pour former le film solide souhaité.

Cette réaction continue permet un taux de dépôt très élevé, ce qui le rend efficace pour faire croître rapidement des films épais.

Comment fonctionne l'ALD : Un cycle auto-limitant

L'ALD décompose le dépôt en une séquence d'étapes discrètes et auto-limitantes. C'est un processus cyclique, chaque cycle ajoutant une seule couche d'atomes.

- Pulsation A : Le premier gaz précurseur est introduit. Il réagit avec la surface du substrat jusqu'à ce que chaque site de réaction disponible soit occupé, formant une monocouche unique et uniforme.

- Purge : Tout gaz précurseur restant et les sous-produits de réaction sont purgés de la chambre.

- Pulsation B : Le second gaz précurseur est introduit. Il réagit exclusivement avec la monocouche créée lors de la première étape.

- Purge : La chambre est à nouveau purgée pour éliminer l'excès de gaz et les sous-produits, complétant un cycle.

Ce cycle est répété des centaines ou des milliers de fois pour construire un film de l'épaisseur désirée. Parce que chaque réaction ne se produit que sur la surface disponible de l'étape précédente, le processus est auto-limitant, assurant un contrôle au niveau atomique.

Différences Clés : Contrôle contre Vitesse

Les différences mécaniques entre l'ALD et le CVD entraînent des avantages et des inconvénients distincts en termes de propriétés du film et d'efficacité du processus.

Épaisseur et Précision du Film

L'ALD offre un contrôle numérique de l'épaisseur au niveau de l'angström. L'épaisseur finale du film est simplement déterminée par le nombre de cycles effectués, ce qui le rend exceptionnellement précis et reproductible. C'est la méthode préférée pour les films ultra-minces, souvent inférieurs à 50 nanomètres.

L'épaisseur du CVD est contrôlée par des paramètres de processus tels que le temps, la température et les débits de gaz. Bien qu'il convienne aux films mesurés en microns, il manque de la précision fine, au niveau atomique, de l'ALD.

Conformité et Uniformité

La conformité est la capacité d'un film à recouvrir uniformément des topographies complexes en trois dimensions.

L'ALD offre une conformité pratiquement parfaite (100 %). Les réactions de surface auto-limitantes permettent aux précurseurs de pénétrer et de recouvrir l'intérieur de tranchées extrêmement profondes ou de structures à rapport d'aspect élevé avec une uniformité parfaite.

Le CVD a des difficultés avec la conformité. La réaction continue signifie que les ouvertures des tranchées sont recouvertes plus rapidement et plus épais que les fonds, ce qui peut entraîner des vides et une couverture incohérente sur des surfaces complexes.

Taux de Dépôt et Débit

Le CVD est nettement plus rapide que l'ALD. Sa nature continue est optimisée pour la production en grand volume où des films épais sont nécessaires et où la vitesse de dépôt a un impact direct sur le coût.

L'ALD est un processus intrinsèquement lent en raison des étapes séquentielles de pulsation et de purge. Cela le rend peu pratique et trop coûteux pour déposer des films épais, mais essentiel pour les applications où la précision n'est pas négociable.

Comprendre les Compromis

Choisir une technique de dépôt nécessite un examen objectif des limites et des considérations pratiques au-delà de la simple vitesse et du contrôle.

Disponibilité des Matériaux et des Précurseurs

Le CVD est une technologie mature avec des décennies de développement derrière elle. Cela a abouti à une vaste bibliothèque de précurseurs bien compris pour le dépôt d'une large gamme de métaux, de diélectriques et de semi-conducteurs.

La chimie des précurseurs de l'ALD est plus complexe. Trouver deux produits chimiques qui réagissent de la manière auto-limitante requise peut être difficile, de sorte que la gamme de matériaux disponibles est plus limitée, bien que ce soit un domaine de recherche actif et en expansion.

Qualité et Densité du Film

Les films ALD sont généralement de qualité supérieure. La croissance lente, couche par couche, et les températures de processus souvent plus basses, donnent des films très denses, sans trous d'épingle et exceptionnellement purs.

Les films CVD peuvent être de haute qualité, mais leurs propriétés sont plus sensibles aux conditions de processus. Les taux de dépôt plus élevés peuvent parfois entraîner une densité de film plus faible ou l'incorporation d'impuretés.

Faire le Bon Choix pour Votre Application

La décision entre l'ALD et le CVD est entièrement dictée par l'exigence technique principale de votre projet.

- Si votre objectif principal est la microélectronique de pointe, les MEMS ou la nanotechnologie : Choisissez l'ALD pour son contrôle d'épaisseur inégalé et sa capacité à recouvrir uniformément des caractéristiques à rapport d'aspect élevé.

- Si votre objectif principal est les revêtements protecteurs industriels ou les couches semi-conductrices en vrac : Choisissez le CVD pour son taux de dépôt élevé et sa rentabilité dans la production de films plus épais.

- Si votre objectif principal est une couche barrière sans défaut et très dense sur un substrat sensible : Optez pour l'ALD, car son processus précis à basse température produit des films de qualité et de pureté supérieures.

En fin de compte, comprendre cette opposition fondamentale — la précision atomique de l'ALD contre la vitesse industrielle du CVD — est la clé pour sélectionner la bonne stratégie de dépôt.

Tableau Récapitulatif :

| Caractéristique | Dépôt par Couche Atomique (ALD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Type de Processus | Cycle séquentiel, auto-limitant | Réaction continue et simultanée |

| Contrôle de l'Épaisseur | Précision numérique au niveau de l'angström | Niveau micrométrique, dépendant des paramètres |

| Conformité | Parfaite (100 %), idéale pour les structures 3D complexes | Limitée, peut entraîner une couverture inégale |

| Vitesse de Dépôt | Lente, couche par couche | Rapide, haut débit |

| Application Idéale | Films ultra-minces, nanotechnologie, MEMS | Revêtements épais, applications industrielles |

Vous avez du mal à choisir la bonne technique de dépôt pour les besoins spécifiques de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire de précision et de consommables pour les processus ALD et CVD. Nos experts peuvent vous aider à sélectionner la solution idéale pour obtenir une qualité de film supérieure, que vous ayez besoin d'un contrôle au niveau atomique ou d'un dépôt à haute vitesse. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision