À la base, le chauffage par induction à haute fréquence est un outil de traitement de surface de précision. Il est utilisé pour les processus industriels qui nécessitent un chauffage rapide, hautement contrôlé et peu profond des matériaux conducteurs. Les applications clés comprennent le durcissement superficiel des pièces en acier telles que les engrenages et les arbres, le brasage et le soudage tendre de petits composants, ainsi que les processus spécialisés dans la fabrication de semi-conducteurs qui exigent une pureté et un contrôle extrêmes.

Le facteur critique dans le chauffage par induction n'est pas seulement la chaleur elle-même, mais la profondeur à laquelle cette chaleur est générée. La haute fréquence est utilisée spécifiquement pour les applications où seule la couche superficielle d'une pièce doit être chauffée, laissant les propriétés du matériau de base inchangées.

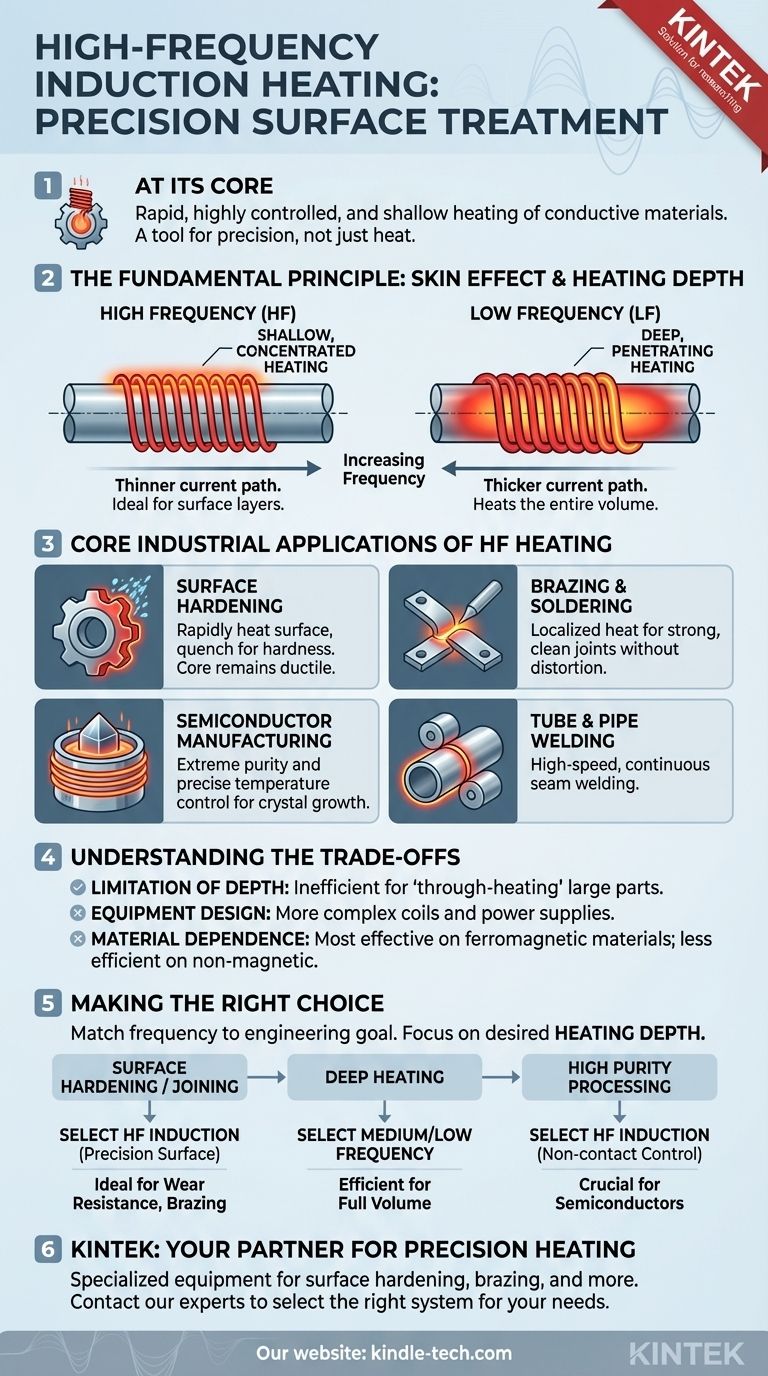

Le principe fondamental : Fréquence et profondeur de chauffage

Pour comprendre pourquoi la haute fréquence est utilisée, vous devez d'abord comprendre sa relation directe avec la profondeur de chauffage. Ce principe physique, connu sous le nom « d'effet de peau », est la clé pour sélectionner le bon processus pour votre objectif.

Qu'est-ce que l'effet de peau ?

Dans le chauffage par induction, un champ magnétique alternatif induit un courant électrique dans une pièce conductrice, et la résistance à ce flux de courant génère de la chaleur. L'effet de peau décrit la tendance de ce courant alternatif à circuler principalement près de la surface du conducteur.

Comment la fréquence contrôle la profondeur de chauffage

La profondeur de ce flux de courant — et donc du chauffage — est inversement proportionnelle à la fréquence.

- Haute fréquence = Trajet de courant plus mince = Chauffage peu profond et concentré.

- Basse fréquence = Trajet de courant plus épais = Chauffage profond et pénétrant.

Ce contrôle fait du chauffage par induction un outil de fabrication si précis. En sélectionnant la fréquence, un ingénieur peut décider exactement quelle partie de la pièce devient chaude.

Définir la « Haute Fréquence »

Bien que les plages varient selon le fabricant, la « haute fréquence » (HF) pour le chauffage par induction fait généralement référence à une plage comprise entre 60 kHz et 200 kHz. Certaines applications spécialisées peuvent utiliser des fréquences bien au-delà de la gamme des mégahertz (MHz).

Applications industrielles clés du chauffage HF

La faible profondeur de chauffage de l'induction à haute fréquence en fait le choix idéal pour les processus où les propriétés de surface sont primordiales.

Durcissement superficiel et de cémentation

C'est l'application la plus courante. Le chauffage HF peut rapidement amener la surface d'un composant en acier, comme une dent d'engrenage ou une bague de roulement, à une température critique. Lorsque cette surface chauffée est ensuite refroidie rapidement (trempée), elle devient extrêmement dure et résistante à l'usure, tandis que le cœur de la pièce reste plus souple et plus ductile pour absorber les chocs.

Brasage et soudage tendre

L'induction HF est parfaite pour joindre des composants, en particulier ceux minces ou délicats. Elle délivre une chaleur intense et localisée directement à la zone de joint, faisant fondre l'alliage de brasage rapidement sans surchauffer ni déformer le reste de l'assemblage. Cela crée des joints solides et propres avec un minimum de contrainte thermique.

Fabrication de semi-conducteurs

Les processus tels que la croissance de cristaux Czochralski et l'affinage par zone, utilisés pour créer les cristaux de silicium ultra-purs pour les puces informatiques, reposent sur le chauffage précis et propre de l'induction. La HF est souvent utilisée dans ces configurations en raison du contrôle de température exceptionnel qu'elle offre, ce qui est essentiel pour obtenir la pureté du matériau requise.

Soudage de tubes et de tuyaux

L'induction à haute fréquence est largement utilisée pour souder les joints des tubes et tuyaux en acier. Lorsqu'une bande d'acier est formée en tube, un courant HF est appliqué à ses bords, les chauffant à une température de soudage en millisecondes. Les bords sont ensuite forgés ensemble par des rouleaux de pression, créant un joint de soudure continu et solide à grande vitesse.

Comprendre les compromis

Bien que puissante, l'induction à haute fréquence n'est pas une solution universelle. Son efficacité est définie par ses limites.

La limitation de la profondeur

La principale force du chauffage HF est aussi sa principale faiblesse. Il est très inefficace pour les applications qui nécessitent de chauffer tout le volume d'une grande pièce, comme le forgeage d'une grande billette ou la fusion d'un creuset complet de métal. Pour ces tâches de « chauffage traversant », des fréquences plus basses sont nécessaires.

Conception de l'équipement et de la bobine

Les alimentations haute fréquence et les bobines d'induction (inducteurs) associées peuvent être plus complexes à concevoir et à construire que leurs homologues basse fréquence. La géométrie de la bobine est critique, car elle doit être façonnée et positionnée avec précision pour délivrer l'énergie efficacement à la zone cible.

Dépendance au matériau

Le chauffage par induction est plus efficace sur les matériaux ferromagnétiques comme l'acier et le fer en dessous de leur température de Curie. Il est moins efficace sur les matériaux non magnétiques mais conducteurs comme l'aluminium et le cuivre, nécessitant souvent une puissance plus élevée ou différentes configurations de fréquence pour atteindre les taux de chauffage souhaités.

Faire le bon choix pour votre application

Choisir la bonne fréquence consiste à faire correspondre la physique du processus à votre objectif d'ingénierie. La profondeur de chauffage requise doit être votre guide principal.

- Si votre objectif principal est de créer une surface résistante à l'usure : L'induction HF est la méthode standard et la plus efficace pour le durcissement superficiel et de cémentation.

- Si votre objectif principal est de joindre des composants petits ou minces : La HF fournit la chaleur rapide et localisée nécessaire pour un brasage et un soudage tendre précis sans endommager les pièces.

- Si votre objectif principal est de chauffer tout le volume d'une grande pièce : Vous devriez étudier l'induction à moyenne ou basse fréquence, car la HF est inefficace pour le chauffage profond.

- Si votre objectif principal est le traitement de matériaux de haute pureté : La HF offre le contrôle sans contact inégalé requis pour des applications telles que la croissance de cristaux de semi-conducteurs.

Comprendre le lien direct entre la fréquence et la profondeur vous permet de choisir le chauffage par induction non seulement comme source de chaleur, mais comme outil de fabrication de précision.

Tableau récapitulatif :

| Application | Avantage clé | Plage de fréquence typique |

|---|---|---|

| Durcissement superficiel | Crée une surface dure et résistante à l'usure sur les engrenages et les arbres | 60 kHz - 200 kHz |

| Brasage et soudage tendre | Chauffage rapide et localisé pour des joints solides sans déformation | 60 kHz - 200 kHz |

| Fabrication de semi-conducteurs | Pureté extrême et contrôle de la température pour la croissance des cristaux | Jusqu'à la gamme MHz |

| Soudage de tubes et tuyaux | Soudage de joint continu à grande vitesse | 60 kHz - 200 kHz |

Prêt à mettre en œuvre un chauffage de précision dans votre laboratoire ou votre processus de fabrication ? KINTEK est spécialisé dans les équipements et solutions de chauffage par induction à haute fréquence pour le durcissement superficiel, le brasage et les applications industrielles spécialisées. Nos experts peuvent vous aider à choisir le système adapté à votre matériau et à vos exigences de profondeur spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos capacités de fabrication et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Pourquoi les joints brasés sont-ils sujets à la rupture par fatigue ? Comprendre les facteurs critiques pour des joints durables

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés