À la base, un four Inductotherm est une marque de four à induction, un système très efficace qui utilise les principes électromagnétiques pour faire fondre le métal et d'autres matériaux conducteurs. Contrairement à un four traditionnel qui utilise des flammes ou des éléments chauffants externes, un four à induction génère de la chaleur directement à l'intérieur du matériau lui-même. Ceci est réalisé en faisant passer un puissant courant alternatif à travers une bobine de cuivre, ce qui crée un champ magnétique fluctuant qui induit des courants électriques à l'intérieur du métal, le faisant chauffer rapidement et fondre de l'intérieur vers l'extérieur.

Le concept crucial à comprendre est qu'un four à induction n'est pas un four. Il fonctionne davantage comme un chargeur sans fil de haute puissance, utilisant un champ électromagnétique pour transférer l'énergie directement dans la charge métallique, ce qui entraîne un chauffage exceptionnellement rapide, propre et contrôlable.

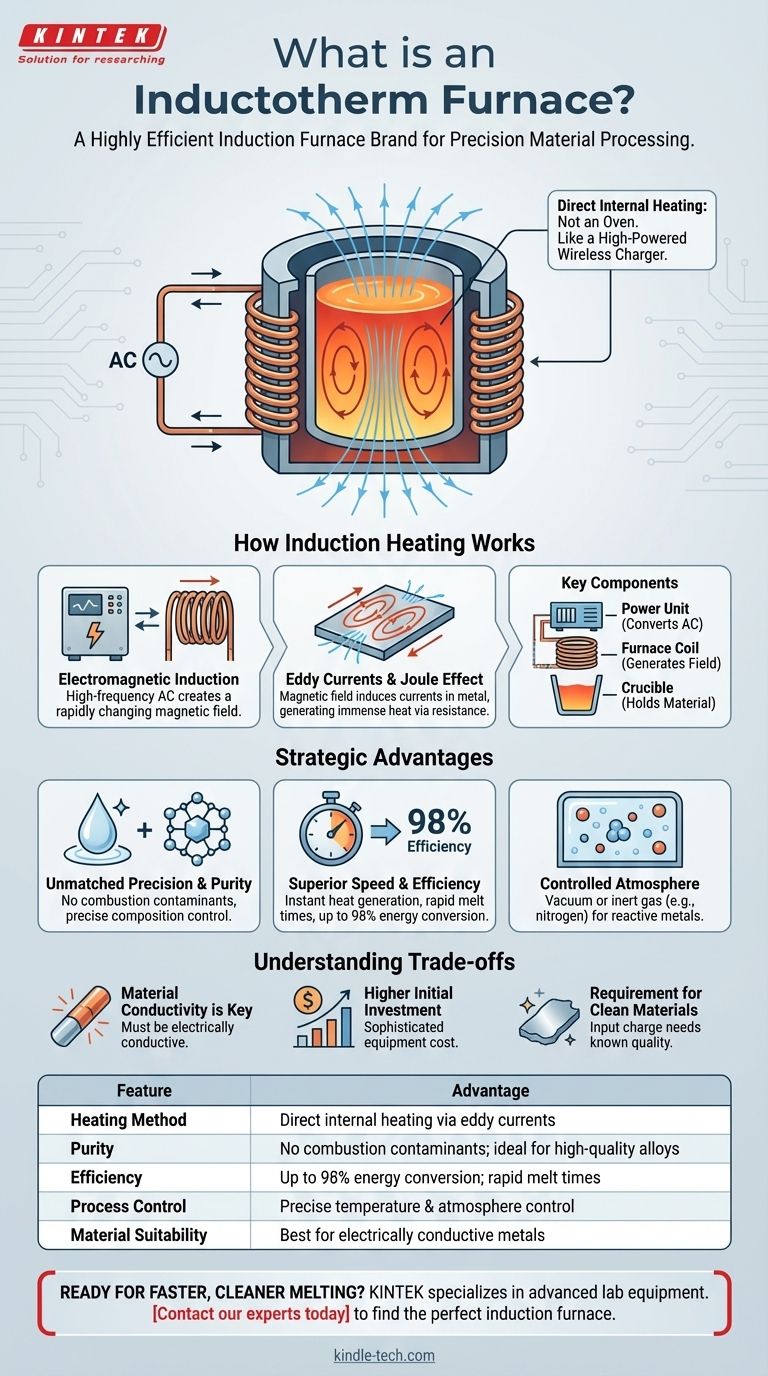

Comment fonctionne le chauffage par induction

La technologie derrière un four à induction est à la fois élégante et puissante, reposant sur un principe fondamental de la physique pour atteindre ses résultats.

Le principe de l'induction électromagnétique

Un four à induction fonctionne en envoyant un courant alternatif (CA) à haute fréquence à travers une grande bobine de cuivre refroidie à l'eau. Cette bobine entoure un récipient, appelé creuset, qui contient le métal à faire fondre. Le flux d'électricité CA à travers la bobine génère un champ magnétique puissant et rapidement changeant autour du creuset.

Le rôle des courants de Foucault

Ce champ magnétique pénètre le métal conducteur à l'intérieur du creuset, y induisant des courants électriques circulants. Ces courants sont appelés courants de Foucault. Le métal a une résistance naturelle au flux de ces courants de Foucault, et cette résistance génère une chaleur immense – un phénomène connu sous le nom d'effet Joule. C'est ce qui fait fondre le métal, le tout sans aucun contact direct avec une source de chaleur.

Composants clés du four

Bien que les conceptions varient, le système de base se compose de trois parties principales :

- L'unité de puissance : Ce composant convertit l'électricité du réseau en courant haute fréquence et haute puissance nécessaire pour piloter le processus.

- La bobine du four : Une bobine de cuivre creuse à travers laquelle l'eau circule pour le refroidissement. Cette bobine génère le champ magnétique critique.

- Le creuset : Un récipient revêtu de matériau réfractaire qui contient la charge métallique. Il doit résister à des températures extrêmes tout en étant non réactif avec le matériau en fusion.

Les avantages stratégiques de l'induction

La méthode de chauffage unique d'un four à induction offre plusieurs avantages opérationnels distincts par rapport aux fours traditionnels à combustible ou à arc.

Précision et pureté inégalées

Parce qu'il n'y a pas de combustion de carburant, aucune impureté n'est introduite dans la masse fondue. Cela rend les fours à induction idéaux pour produire des alliages de haute qualité avec une composition chimique très précise et reproductible. Le champ électromagnétique crée également une action d'agitation naturelle dans le métal en fusion, assurant un mélange homogène.

Vitesse et efficacité supérieures

La chaleur est générée instantanément et directement à l'intérieur de la charge métallique. Il n'est pas nécessaire de chauffer d'abord une chambre ou d'attendre que la chaleur se transfère à travers une paroi de récipient. Il en résulte des temps de fusion considérablement plus rapides et une très haute efficacité énergétique, certaines conceptions atteignant jusqu'à 98 % d'efficacité dans la conversion de l'énergie électrique en chaleur.

Traitement en atmosphère contrôlée

Les fours à induction peuvent être facilement enfermés et fonctionner sous vide ou avec une atmosphère de gaz inerte, comme l'azote. Ceci est essentiel lors du travail avec des métaux qui s'oxydent facilement ou pour des processus spécialisés comme la cémentation (un type de durcissement de surface) et le frittage de céramiques techniques avancées.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas universellement applicable. Comprendre ses limites est essentiel pour prendre une décision éclairée.

La conductivité des matériaux est essentielle

L'exigence principale pour le chauffage par induction est que le matériau lui-même doit être électriquement conducteur. Bien que des matériaux non conducteurs comme les céramiques puissent être traités, cela nécessite souvent l'utilisation d'un creuset conducteur pour agir comme élément chauffant, qui transfère ensuite la chaleur au matériau par des moyens conventionnels.

Investissement initial plus élevé

Les systèmes de fours à induction sont des équipements sophistiqués impliquant une électronique de puissance avancée. Par conséquent, leur coût d'investissement initial est généralement plus élevé que celui des technologies de fours à combustible plus simples.

Exigence de matériaux propres

Le processus repose sur la fusion d'une charge de qualité connue. Bien que l'effet d'agitation favorise l'homogénéité, il n'est pas aussi efficace pour éliminer les scories ou les impuretés que certaines autres méthodes de fusion. Par conséquent, le matériau d'entrée (ferraille ou charge) doit généralement être plus propre.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos priorités opérationnelles et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est d'obtenir des alliages de haute pureté et une composition exacte : L'induction est le choix supérieur pour sa fusion propre, non contaminante et son contrôle précis de la température.

- Si votre objectif principal est la vitesse et l'efficacité énergétique : Le chauffage direct et instantané par induction offre des performances inégalées pour faire fondre rapidement les métaux conducteurs.

- Si votre objectif principal est le traitement thermique spécialisé ou les métaux réactifs : La capacité à contrôler précisément l'atmosphère rend l'induction idéale pour des applications au-delà de la simple fusion.

En fin de compte, un four à induction exploite la physique fondamentale pour fournir une méthode propre, rapide et hautement contrôlable pour transformer les matériaux par la chaleur.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Méthode de chauffage | Chauffage interne direct via courants de Foucault (effet Joule) |

| Pureté | Pas de contaminants de combustion ; idéal pour les alliages de haute qualité |

| Efficacité | Jusqu'à 98 % de conversion d'énergie ; temps de fusion rapides |

| Contrôle du processus | Contrôle précis de la température et de l'atmosphère (vide/gaz inerte) |

| Adaptation aux matériaux | Idéal pour les métaux électriquement conducteurs |

Prêt à réaliser une fusion plus rapide, plus propre et plus précise dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction. Nos solutions sont conçues pour améliorer le traitement de vos matériaux avec une efficacité et un contrôle supérieurs, garantissant des résultats de haute pureté pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température de fonctionnement courante dans un four ? Un guide des plages de traitement thermique industriel

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?