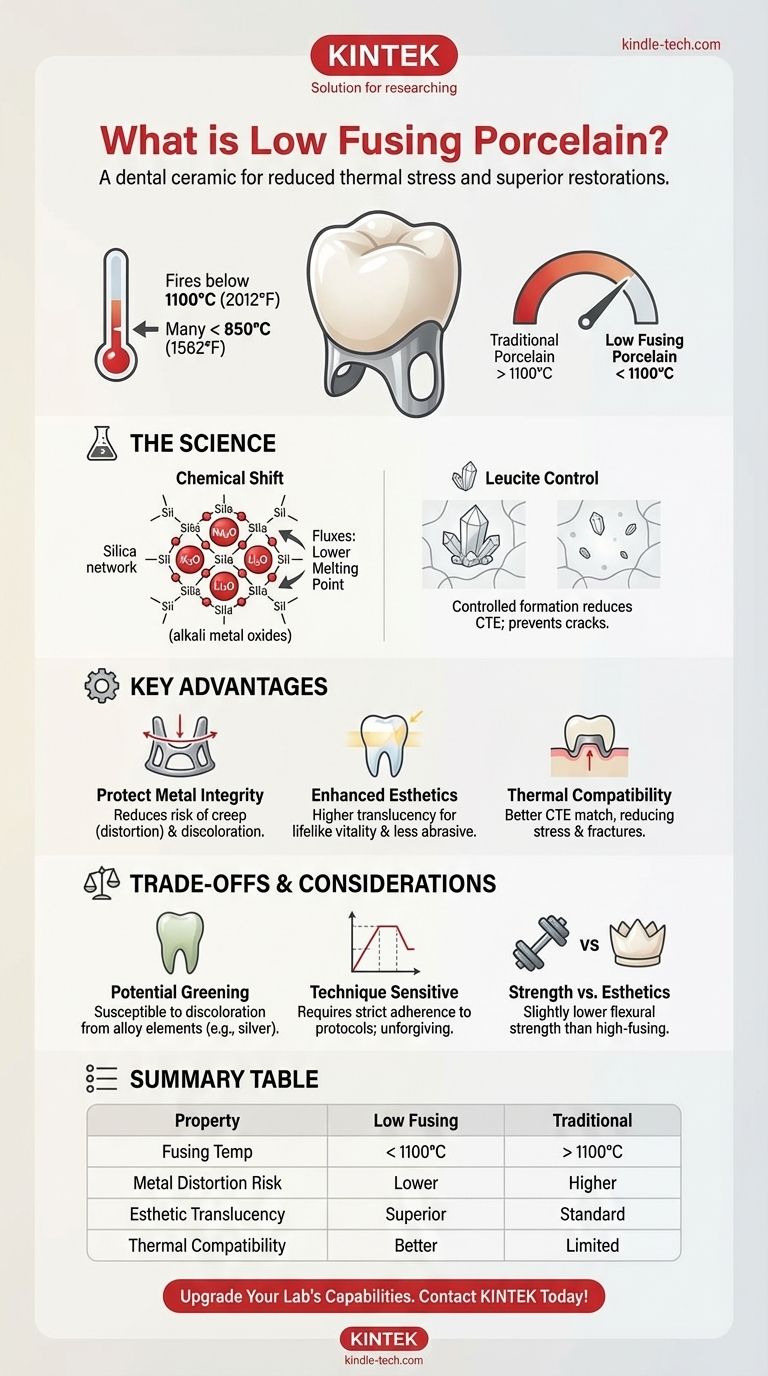

Essentiellement, la porcelaine à basse fusion est un type de céramique dentaire conçue pour être cuite et fusionnée à des températures significativement plus basses que les porcelaines traditionnelles. Plus précisément, ces matériaux maturent à des températures généralement inférieures à 1100°C (2012°F), de nombreuses formulations modernes "ultra-basses" cuisant en dessous de 850°C (1562°F). Cette exigence de température plus basse n'est pas un détail mineur ; c'est un changement fondamental qui réduit le stress thermique sur l'armature métallique sous-jacente d'une couronne ou d'un pont, conduisant à des restaurations plus stables et esthétiques.

L'adoption de la porcelaine à basse fusion est motivée par un besoin critique de protéger l'intégrité des infrastructures métalliques pendant la fabrication. Sa température de cuisson plus basse minimise le risque de déformation et de décoloration de l'armature, tout en offrant souvent une esthétique supérieure à celle de ses homologues à haute température.

La science derrière les basses températures de fusion

Pour comprendre les avantages de la porcelaine à basse fusion, nous devons d'abord examiner sa composition chimique et sa structure uniques. La capacité de fusionner à une température plus basse est une propriété intentionnelle et hautement élaborée.

Un changement de composition chimique

Les porcelaines dentaires traditionnelles sont principalement basées sur un réseau de verre de feldspath. Pour abaisser le point de fusion, les fabricants augmentent la concentration d'oxydes de métaux alcalins, tels que l'oxyde de sodium (Na₂O), l'oxyde de potassium (K₂O) et l'oxyde de lithium (Li₂O).

Ces oxydes agissent comme des fondants, perturbant le réseau de verre de silicate solide et lui permettant de s'écouler et de maturer à une température plus basse. C'est le mécanisme principal qui définit une porcelaine comme "à basse fusion".

Contrôle des cristaux de leucite

Pendant le refroidissement de la porcelaine feldspathique, des cristaux de leucite se forment au sein de la matrice vitreuse. Ces cristaux ont un coefficient de dilatation thermique (CDT) élevé.

Dans les porcelaines à basse fusion, la formation et la quantité de leucite sont soigneusement contrôlées. La réduction de la teneur en leucite aide à abaisser le CDT global de la porcelaine, la rendant plus compatible avec une plus large gamme d'alliages dentaires modernes et réduisant le risque de fissures lors du refroidissement.

Températures de fusion comme classification

Les porcelaines dentaires sont largement classées selon leurs températures de cuisson, ce qui détermine leur application :

- Haute fusion : >1300°C (>2372°F). Utilisée principalement pour la fabrication de dents prothétiques.

- Fusion moyenne : 1101°C - 1300°C (2013°F - 2372°F). Historiquement utilisée pour les restaurations CCM, mais moins courante aujourd'hui.

- Basse fusion : 850°C - 1100°C (1562°F - 2012°F). La norme pour de nombreuses restaurations modernes en porcelaine fusionnée au métal (CCM).

- Ultra-basse fusion : <850°C (<1562°F). Souvent utilisée pour les corrections, les ajouts et avec les alliages ayant une faible plage de fusion.

Principaux avantages des températures de cuisson plus basses

Le passage aux matériaux à basse fusion est une réponse directe aux défis rencontrés avec les processus de fabrication à haute température.

Protection de l'infrastructure métallique

Le chauffage répété d'une armature en alliage métallique à des températures élevées peut provoquer un fluage, une forme de déformation microscopique permanente. Cela peut compromettre l'ajustement passif d'une couronne ou d'un pont.

Les températures de cuisson plus basses réduisent considérablement le risque de fluage, garantissant que l'infrastructure métallique reste précise et stable tout au long du processus de stratification de la porcelaine.

Esthétique et vitalité améliorées

Les porcelaines à basse fusion ont souvent une microstructure plus fine et peuvent être formulées pour présenter une translucidité plus élevée. Cela leur permet d'imiter plus efficacement les propriétés optiques d'une dent naturelle, ce qui donne une apparence plus vitale et réaliste.

De plus, leur structure à particules fines les rend généralement moins abrasives pour l'émail des dents antagonistes, un avantage clinique significatif pour la santé bucco-dentaire à long terme.

Compatibilité thermique améliorée

Une restauration CCM réussie exige que la porcelaine et le métal aient des coefficients de dilatation thermique (CDT) étroitement adaptés. Une incompatibilité peut créer un stress immense pendant le refroidissement, entraînant des fractures.

Les porcelaines à basse fusion peuvent être conçues avec un CDT plus faible, offrant une meilleure correspondance pour de nombreux alliages à haute teneur en métaux nobles, nobles et non nobles utilisés en dentisterie aujourd'hui.

Comprendre les compromis et les pièges

Bien que très avantageuse, la porcelaine à basse fusion n'est pas sans ses propres défis et considérations.

Potentiel de "verdissement"

Le problème le plus connu est le verdissement, une décoloration de la porcelaine. Cela se produit lorsque certains éléments de l'alliage métallique, en particulier l'argent, se vaporisent pendant la cuisson et sont absorbés dans la matrice de la porcelaine.

Étant donné que cette vaporisation peut se produire à des températures plus basses, les porcelaines à basse fusion peuvent être sensibles à ce problème. Les fabricants atténuent cela avec des couches opaques spécialisées et en fournissant des directives claires sur la sélection des alliages.

Sensibilité à la technique

L'obtention de résultats optimaux avec la porcelaine à basse fusion nécessite une stricte adhésion aux protocoles du fabricant. Les programmes de cuisson, y compris les vitesses de montée en température et les temps de maintien, sont calculés avec précision.

S'écarter de ces instructions peut entraîner une mauvaise adhérence, une densité insuffisante ou une esthétique compromise. Ces matériaux sont souvent moins tolérants aux erreurs de procédure que leurs prédécesseurs à haute fusion.

Équilibrer résistance et esthétique

Les mêmes fondants chimiques qui abaissent la température de fusion peuvent parfois entraîner une résistance à la flexion finale inférieure à celle de certains matériaux à haute fusion.

Bien que suffisamment solides pour les unités uniques et les ponts de courte portée, ce compromis doit être pris en compte lors de la planification de restaurations très longues ou complexes où la résistance maximale à la fracture est la priorité absolue.

Faire le bon choix pour votre restauration

Le choix du bon type de porcelaine est une décision basée sur les exigences cliniques ou techniques spécifiques du cas.

- Si votre objectif principal est une esthétique optimale pour les couronnes unitaires : La porcelaine à basse fusion est un excellent choix pour sa translucidité et sa douceur envers la dentition antagoniste.

- Si vous fabriquez un pont de longue portée avec un alliage robuste : Vous devez vous assurer que la résistance de la porcelaine à basse fusion est adéquate, bien que sa capacité à prévenir la déformation de l'armature reste un avantage majeur.

- Si vous travaillez avec des alliages contenant de l'argent ou d'autres alliages sensibles : La porcelaine à basse fusion est presque toujours le choix requis pour éviter la déformation de l'armature et la décoloration potentielle due au verdissement.

En fin de compte, comprendre les propriétés de la porcelaine à basse fusion vous permet d'équilibrer magistralement les exigences de résistance, d'esthétique et de compatibilité des matériaux pour des résultats restaurateurs supérieurs.

Tableau récapitulatif :

| Propriété | Porcelaine à basse fusion | Porcelaine traditionnelle |

|---|---|---|

| Température de fusion | < 1100°C (< 2012°F) | > 1100°C (> 2012°F) |

| Risque de déformation de l'armature métallique | Plus faible | Plus élevé |

| Translucidité esthétique | Supérieure | Standard |

| Compatibilité thermique | Meilleure avec les alliages modernes | Plus limitée |

| Applications courantes | Couronnes/ponts CCM modernes | Dents prothétiques, CCM historiques |

Améliorez les capacités de votre laboratoire dentaire avec les céramiques dentaires avancées de KINTEK. Nos porcelaines à basse fusion sont conçues pour offrir une esthétique supérieure tout en protégeant vos infrastructures métalliques de la déformation. Que vous fabriquiez des couronnes unitaires ou des ponts complexes, nos matériaux garantissent une compatibilité thermique optimale et des résultats durables. Contactez nos experts dentaires dès aujourd'hui pour trouver la solution de porcelaine parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux