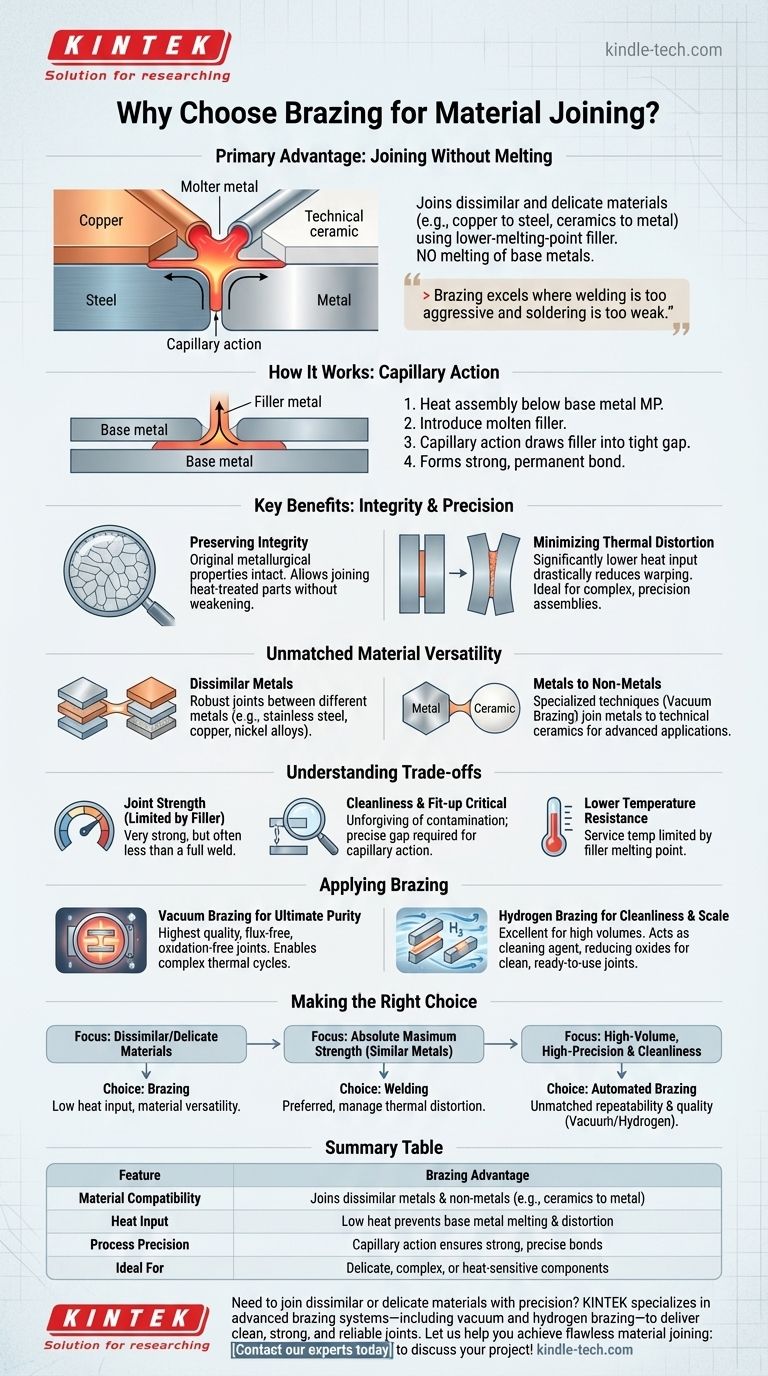

Un avantage principal du brasage est sa capacité unique à assembler des matériaux dissemblables — tels que le cuivre à l'acier, ou même la céramique au métal — sans faire fondre les matériaux de base. Ceci est accompli en chauffant les composants et en introduisant un métal d'apport qui fond à une température plus basse, lequel est ensuite aspiré dans le joint ajusté par action capillaire pour former une liaison solide et permanente.

Le brasage excelle dans les applications où le soudage est trop agressif et le brasage tendre est trop faible. Sa force principale réside dans l'assemblage de matériaux délicats, complexes ou dissemblables avec une grande précision et une distorsion minimale, un exploit réalisé en utilisant un métal d'apport qui lie les pièces sans les faire fondre.

Le principe fondamental : l'assemblage sans fusion

Le brasage est fondamentalement différent du soudage. Au lieu de fusionner les matériaux parents, il agit davantage comme une "colle" métallurgique, créant une liaison puissante tout en préservant l'intégrité des composants assemblés.

Comment fonctionne le brasage

Le processus repose sur un principe appelé action capillaire. Un petit espace précis est conçu entre les deux pièces. Lorsque l'assemblage est chauffé au point de fusion du métal d'apport (mais en dessous de celui des métaux de base), le métal d'apport fondu est automatiquement aspiré dans cet espace, le remplissant complètement.

Préservation de l'intégrité des matériaux

Parce que les métaux de base ne sont jamais fondus, leurs propriétés métallurgiques originales restent intactes. Cela permet l'assemblage de composants traités thermiquement ou écrouis sans les affaiblir, et permet aux ingénieurs de concevoir des pièces avec des tolérances dimensionnelles très serrées.

Minimisation de la distorsion thermique

Comparé au soudage, le brasage utilise des températures globales significativement plus basses. Cet apport de chaleur réduit drastiquement le risque de distorsion thermique et de déformation, ce qui en fait le choix idéal pour les assemblages complexes, délicats ou de haute précision où le maintien de la forme finale est critique.

Une polyvalence matérielle inégalée

Le fait que les métaux de base ne soient pas fondus ouvre un éventail de possibilités de conception difficiles ou impossibles à réaliser avec d'autres méthodes.

Assemblage de métaux dissemblables

Le soudage de métaux dissemblables est souvent un défi métallurgique complexe, car ils doivent être compatibles pour former un joint fusionné solide. Le brasage contourne entièrement ce problème, permettant des joints robustes entre des matériaux comme l'acier inoxydable, le cuivre, les alliages de nickel, et bien d'autres.

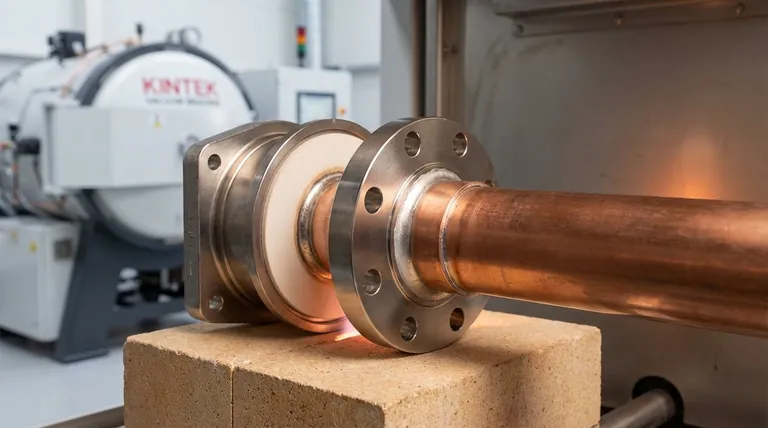

Liaison de métaux à des non-métaux

Des techniques de brasage spécialisées, en particulier le brasage sous vide, permettent d'assembler des métaux à des matériaux non métalliques comme les céramiques techniques. Cette capacité est essentielle pour la production de composants avancés utilisés dans les industries aérospatiale, médicale et électronique.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Pour prendre une décision éclairée, vous devez comprendre les limites du brasage.

La résistance du joint est limitée par le métal d'apport

La résistance d'un joint brasé est déterminée par le métal d'apport utilisé et l'intégrité de la liaison. Bien que très solide, elle n'atteint généralement pas la résistance ultime d'une soudure correctement exécutée qui a fusionné les métaux de base eux-mêmes.

La propreté et l'ajustement sont critiques

Le brasage ne pardonne pas la contamination. Les surfaces des métaux de base doivent être exceptionnellement propres pour que le métal d'apport mouille les surfaces et que l'action capillaire fonctionne. De même, l'espace entre les pièces doit être contrôlé précisément — trop large et l'action capillaire échoue, trop étroit et le métal d'apport ne peut pas s'écouler.

Résistance à la température inférieure à celle d'une soudure

La température de service d'un composant brasé est limitée par le point de fusion de l'alliage d'apport. Dans les applications à haute température, un joint soudé offrira presque toujours des performances supérieures.

Appliquer le brasage à votre projet

La méthode spécifique de brasage — du simple brasage au chalumeau aux processus automatisés avancés — peut être sélectionnée pour répondre aux objectifs du projet en matière de qualité, de pureté et de volume.

Brasage sous vide pour une pureté ultime

Pour les applications critiques, le brasage sous vide offre la plus haute qualité. En effectuant le processus sous vide, il produit des joints exceptionnellement propres, sans flux et sans oxydation. Cette méthode permet également des cycles thermiques complexes, permettant le durcissement ou le recuit de la pièce dans le même processus, ce qui permet d'économiser un temps et des coûts considérables.

Brasage à l'hydrogène pour la propreté et la production à grande échelle

Lorsque des pièces propres et esthétiques sont nécessaires en grands volumes, le brasage à l'hydrogène est un excellent choix. L'atmosphère d'hydrogène agit comme un agent de nettoyage, réduisant les oxydes de surface et assurant un joint solide et pur, prêt à l'emploi avec un post-traitement minimal.

Faire le bon choix pour votre objectif

Le choix du processus d'assemblage correct nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou des composants délicats : Le brasage est le choix supérieur en raison de son faible apport de chaleur et de sa polyvalence matérielle.

- Si votre objectif principal est d'atteindre la résistance maximale absolue du joint pour des métaux similaires : Le soudage est généralement la méthode préférée, à condition que vous puissiez gérer la distorsion thermique qui en résulte.

- Si votre objectif principal est l'assemblage de haute précision en grand volume avec une propreté exceptionnelle : Les processus automatisés comme le brasage sous vide ou à l'hydrogène offrent une répétabilité et une qualité inégalées.

Comprendre ces différences fondamentales vous permet de sélectionner le processus d'assemblage qui répond le mieux à vos exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Caractéristique | Avantage du brasage |

|---|---|

| Compatibilité des matériaux | Assemble des métaux dissemblables et des non-métaux (ex. : céramique au métal) |

| Apport de chaleur | La faible chaleur empêche la fusion et la distorsion du métal de base |

| Précision du processus | L'action capillaire assure des liaisons solides et précises |

| Idéal pour | Composants délicats, complexes ou sensibles à la chaleur |

Besoin d'assembler des matériaux dissemblables ou délicats avec précision ?

Le brasage offre une solution supérieure pour les assemblages complexes où le soudage est trop agressif et le brasage tendre est trop faible. Chez KINTEK, nous sommes spécialisés dans les systèmes de brasage avancés — y compris le brasage sous vide et à l'hydrogène — pour fournir des joints propres, solides et fiables pour vos équipements de laboratoire et industriels.

Laissez-nous vous aider à réaliser un assemblage de matériaux impeccable :

Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et découvrir la solution de brasage idéale pour vos besoins !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température