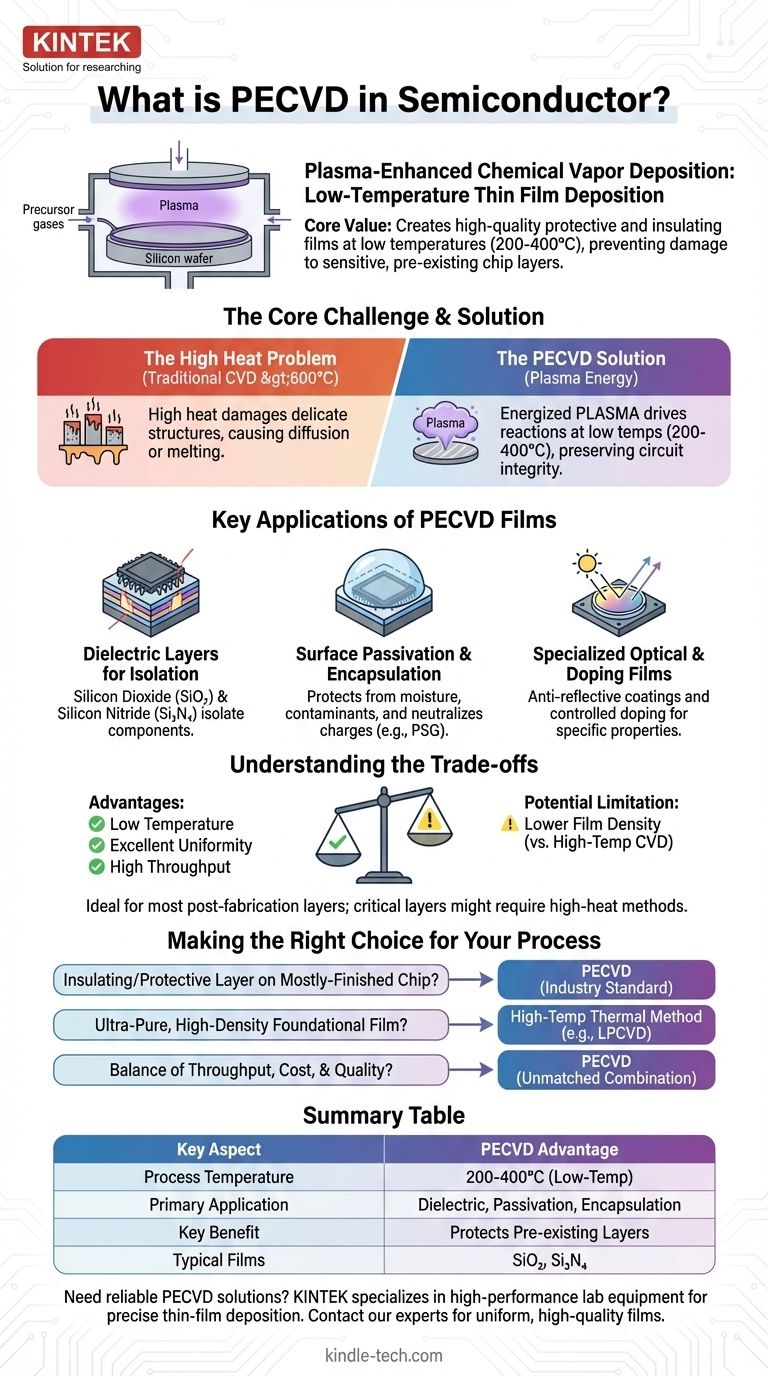

Dans la fabrication des semi-conducteurs, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus critique utilisé pour déposer des films minces et uniformes de matériau sur une tranche de silicium à basse température. Il utilise un plasma énergisé pour entraîner les réactions chimiques, ce qui évite la chaleur élevée requise par les méthodes traditionnelles qui pourraient autrement endommager les couches préexistantes et sensibles d'une micro-puce.

La valeur centrale du PECVD réside dans sa capacité à créer des films protecteurs et isolants de haute qualité sans les températures élevées destructrices des autres processus de dépôt. Cette capacité à basse température est ce qui rend possible la fabrication de circuits intégrés complexes et multicouches.

Le Défi Principal : Ajouter des Couches Sans Détruire la Puce

Dans la fabrication des semi-conducteurs, une puce est construite verticalement, couche par couche. Une fois qu'un motif complexe de transistors et de fils est créé, de nouveaux films doivent être ajoutés par-dessus pour l'isolation, la protection ou pour former d'autres structures.

Le Problème de la Chaleur Élevée

De nombreuses méthodes de dépôt traditionnelles, comme le dépôt chimique en phase vapeur (CVD) standard, nécessitent des températures extrêmement élevées (souvent >600°C) pour fonctionner.

Ce niveau de chaleur est destructeur. Il peut provoquer la fusion, la diffusion mutuelle ou autrement modifier les propriétés des structures microscopiques délicates déjà présentes sur la tranche, ruinant ainsi l'ensemble du dispositif.

Comment le PECVD Résout le Problème

Le PECVD introduit un troisième ingrédient dans le processus : le plasma. En appliquant un champ électrique aux gaz précurseurs, ceux-ci sont ionisés dans un état de la matière connu sous le nom de plasma.

L'énergie nécessaire à la réaction chimique provient désormais de ce plasma énergisé, et non d'une chaleur intense. Cela permet au dépôt de se produire à des températures beaucoup plus basses (typiquement 200-400°C), préservant ainsi l'intégrité des circuits sous-jacents.

Applications Clés des Films PECVD

Parce qu'il est à la fois efficace et non destructeur, le PECVD est un processus de travail utilisé pour créer plusieurs types de films essentiels sur une tranche.

Couches Diélectriques pour l'Isolation

L'utilisation la plus courante du PECVD est le dépôt de films diélectriques (isolants électriquement) tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces films sont déposés entre les couches métalliques pour empêcher les courts-circuits électriques, isolant efficacement les milliards de composants et de connexions individuels au sein d'un processeur moderne.

Passivation de Surface et Encapsulation

Les films PECVD servent de barrière protectrice. Ils passivent la surface de la puce, neutralisant les charges électriques parasites, et encapsulent le dispositif pour le protéger de l'humidité, des ions mobiles et d'autres contaminants susceptibles de provoquer une défaillance.

Un exemple courant est le dépôt de verre phosphosilicate (PSG), qui offre d'excellentes propriétés protectrices.

Films Optiques et de Dopage Spécialisés

Le processus est également suffisamment polyvalent pour créer des films dotés de propriétés optiques spécifiques, tels que les revêtements antireflets utilisés dans les capteurs d'image CMOS et les cellules solaires.

De plus, il peut être utilisé pour déposer des films dopés, qui servent de source pour introduire des atomes d'impuretés qui modifient les propriétés électriques du silicium de manière contrôlée.

Comprendre les Compromis

Bien qu'indispensable, le PECVD n'est pas la seule méthode de dépôt, et son choix implique des compromis spécifiques.

L'Avantage Clair : Basse Température

La capacité de traiter à basse température est l'avantage déterminant du PECVD. C'est le choix par défaut pour toute étape de dépôt qui intervient après que des dispositifs sensibles à la température ont déjà été fabriqués sur la tranche.

L'Avantage de Production : Uniformité et Débit

Les systèmes PECVD modernes offrent une excellente uniformité de film sur toute la surface d'une grande tranche, ce qui est essentiel pour obtenir des rendements de fabrication élevés.

Le processus est également relativement rapide, permettant un débit élevé qui le rend économiquement viable pour la production de masse.

La Limitation Potentielle : Densité du Film

Étant donné que le PECVD est un processus à plus faible énergie que le CVD thermique à haute température, les films résultants peuvent parfois être moins denses et contenir plus d'impuretés d'hydrogène.

Pour de nombreuses applications telles que l'isolation et l'encapsulation, cela est parfaitement acceptable. Cependant, pour les couches fondamentales les plus critiques d'un transistor (comme l'oxyde de grille), une méthode à plus haute température et de plus haute pureté peut être nécessaire.

Faire le Bon Choix pour Votre Processus

Votre choix de méthode de dépôt est entièrement dicté par l'objectif du film et sa position dans la séquence de fabrication.

- Si votre objectif principal est de déposer une couche isolante ou protectrice sur une puce presque terminée : Le PECVD est la solution standard de l'industrie en raison de son traitement à basse température.

- Si votre objectif principal est de créer un film fondamental ultra-pur et de haute densité tôt dans le processus : Une méthode thermique à haute température comme le LPCVD pourrait être choisie, car aucune structure sensible n'existe encore sur la tranche.

- Si votre objectif principal est d'équilibrer le débit, le coût et la qualité pour la production de masse : Le PECVD offre une combinaison inégalée de vitesse et de performance de film pour un large éventail d'applications.

En fin de compte, le PECVD est une technologie fondamentale qui permet l'immense complexité et l'intégration verticale des dispositifs semi-conducteurs modernes.

Tableau Récapitulatif :

| Aspect Clé | Avantage PECVD |

|---|---|

| Température du Processus | 200-400°C (Basse Température) |

| Application Principale | Couches Diélectriques, Passivation, Encapsulation |

| Bénéfice Clé | Protège les couches de puce préexistantes des dommages thermiques |

| Films Typiques | Dioxyde de Silicium (SiO₂), Nitrure de Silicium (Si₃N₄) |

Besoin de solutions PECVD fiables pour votre fabrication de semi-conducteurs ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour le dépôt précis de films minces. Notre expertise garantit des films uniformes et de haute qualité pour vos couches d'isolation et de passivation, améliorant ainsi votre rendement de puce et la fiabilité de vos dispositifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent répondre aux besoins spécifiques de votre laboratoire en matière de fabrication de semi-conducteurs !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement