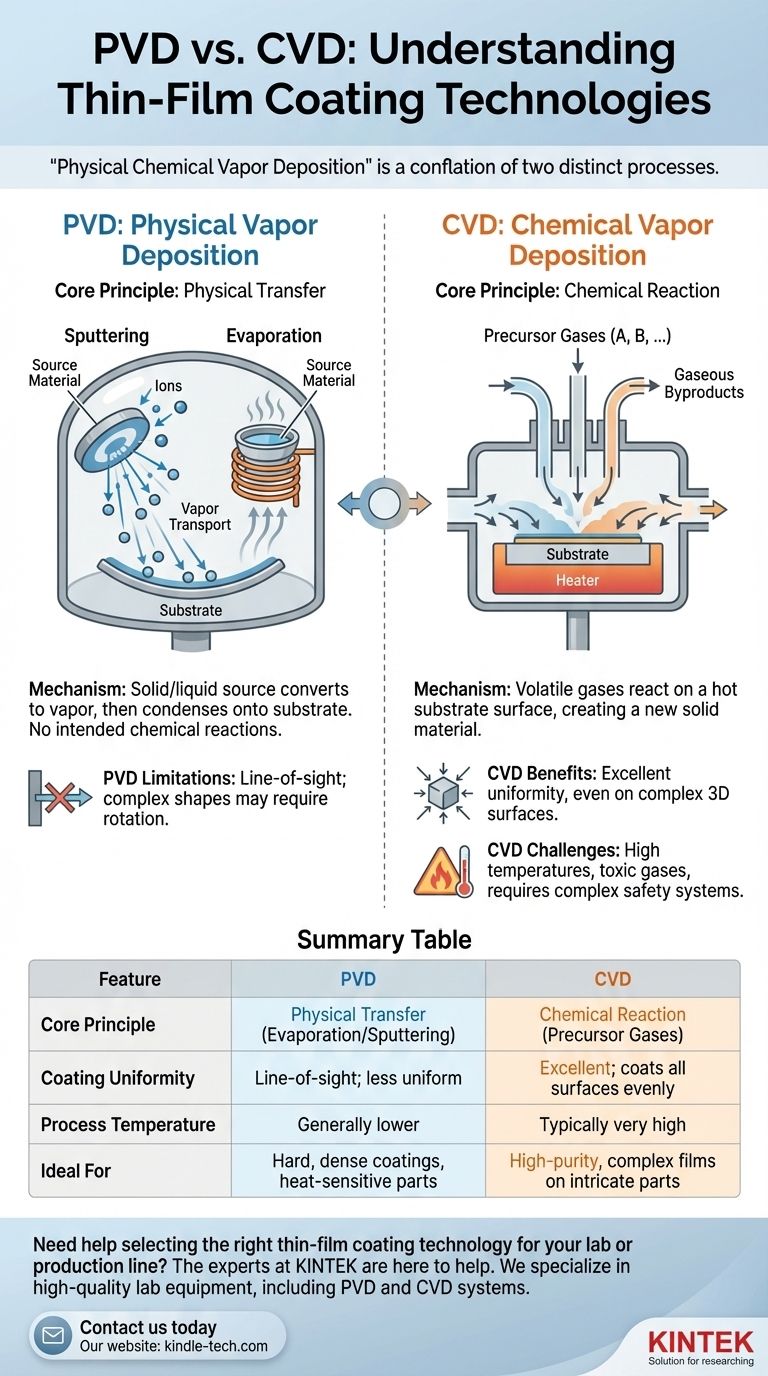

Il est important de noter que le terme "dépôt physique chimique en phase vapeur" n'est pas une classification industrielle standard. Il semble s'agir d'une fusion de deux technologies distinctes et fondamentales de revêtement en couches minces : le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD). Le PVD utilise des processus physiques comme l'évaporation ou la pulvérisation pour transférer un matériau d'une source vers un substrat, tandis que le CVD utilise des réactions chimiques entre des gaz précurseurs pour faire croître un nouveau matériau directement sur la surface du substrat.

La différence fondamentale est simple : le PVD déplace physiquement un matériau d'une source vers une cible, tandis que le CVD crée un matériau entièrement nouveau sur la surface de la cible par une réaction chimique. Votre choix entre les deux dépend du matériau requis, de la forme de la pièce et des conditions de processus que la pièce peut supporter.

Comprendre le Dépôt Physique en Phase Vapeur (PVD)

Le Principe Fondamental : Une Transition Physique

Le Dépôt Physique en Phase Vapeur est fondamentalement un processus de changement de phase. Un matériau source solide ou liquide est converti en phase vapeur, puis transporté dans un environnement sous vide, où il se condense à nouveau en un film mince et solide sur la surface de l'objet que vous revêtez (le substrat).

Aucune réaction chimique n'est censée se produire. Le film déposé a la même composition chimique de base que le matériau source.

Méthodes Clés du PVD

Le processus est défini par la manière dont le matériau source est vaporisé. Les deux méthodes principales sont la pulvérisation cathodique et l'évaporation.

La pulvérisation cathodique implique le bombardement d'une cible solide du matériau de revêtement avec des ions à haute énergie, qui arrachent physiquement des atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

L'évaporation utilise la chaleur pour élever la température du matériau source dans un vide poussé jusqu'à ce qu'il bout ou se sublime, créant une vapeur qui se condense ensuite sur le substrat plus froid.

Applications Courantes du PVD

Le PVD est prisé pour la production de revêtements denses, durs et adhérents.

Il est largement utilisé pour appliquer des revêtements résistants à la température sur des composants aérospatiaux, des couches dures et résistantes à la corrosion sur des outils de coupe, et des films optiques ou conducteurs minces pour les semi-conducteurs et les panneaux solaires.

Comprendre le Dépôt Chimique en Phase Vapeur (CVD)

Le Principe Fondamental : Une Réaction Chimique

Le Dépôt Chimique en Phase Vapeur est un processus chimique. Au lieu de déplacer physiquement un matériau, le CVD introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

Ces gaz se décomposent ou réagissent entre eux sur la surface chaude du substrat, laissant derrière eux un film solide d'un nouveau matériau. Les sous-produits gazeux en excès sont pompés hors de la chambre.

Comment Fonctionne le CVD

La pièce à revêtir est placée à l'intérieur d'une chambre de réaction, souvent sous vide. Des gaz précurseurs sont introduits, et de l'énergie (généralement de la chaleur) est appliquée au substrat.

Cette énergie déclenche une réaction chimique à la surface, qui "fait croître" le film désiré. Le processus se poursuit jusqu'à ce que le film atteigne l'épaisseur requise.

Applications Courantes du CVD

Le CVD est essentiel pour créer des films d'une pureté et d'une performance extrêmement élevées.

Il est la pierre angulaire de l'industrie des semi-conducteurs pour la création des structures multicouches complexes dans les micropuces. Il est également utilisé pour produire des revêtements résistants à l'usure sur les outils, faire croître des nanotubes de carbone et déposer des matériaux photovoltaïques pour les cellules solaires à couches minces.

Comprendre les Compromis

Limitations du PVD : Ligne de Vue

La plupart des processus PVD sont "en ligne de vue", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat.

Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des pièces aux géométries complexes, telles que celles présentant des creux profonds ou des surfaces cachées. Les pièces doivent souvent être tournées et repositionnées pour assurer une couverture uniforme.

Défis du CVD : Hautes Températures et Complexité

Le CVD nécessite souvent des températures de substrat très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux pouvant être revêtus sans être endommagés.

De plus, les gaz précurseurs utilisés peuvent être très toxiques, corrosifs ou pyrophoriques (s'enflammant à l'air), nécessitant des systèmes de manipulation et de sécurité sophistiqués. Les références notent que le CVD exige souvent un haut niveau de compétence de l'opérateur.

Faire le Bon Choix pour Votre Objectif

La sélection de la bonne technologie nécessite de comprendre vos contraintes matérielles et géométriques.

- Si votre objectif principal est un revêtement dense et dur sur une forme relativement simple : Le PVD est souvent la solution la plus directe et la plus rentable, reconnue pour son excellente adhérence.

- Si votre objectif principal est un revêtement très pur et uniforme sur une surface 3D complexe : Le CVD est la méthode supérieure, car les précurseurs gazeux peuvent atteindre toutes les surfaces exposées.

- Si votre objectif principal est de créer un matériau composite à partir de différents éléments : Le CVD est le choix naturel, car toute sa base est la formation de nouveaux matériaux par des réactions chimiques.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme le plastique : Certains processus PVD à basse température sont souvent plus appropriés que le CVD traditionnel à haute température.

En fin de compte, comprendre le mécanisme fondamental – un transfert physique versus une réaction chimique – est la clé pour sélectionner la technologie idéale pour votre application.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Principe Fondamental | Transfert physique de matériau (évaporation/pulvérisation) | Réaction chimique de gaz précurseurs sur le substrat |

| Uniformité du Revêtement | Ligne de vue ; moins uniforme sur les formes complexes | Excellente ; les gaz recouvrent uniformément toutes les surfaces exposées |

| Température du Processus | Généralement plus basse | Typiquement très élevée |

| Idéal Pour | Revêtements durs et denses sur des formes plus simples ; substrats sensibles à la chaleur | Films composites de haute pureté et complexes sur des pièces complexes |

Besoin d'aide pour choisir la bonne technologie de revêtement en couches minces pour votre laboratoire ou votre ligne de production ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes PVD et CVD, adaptés à vos exigences d'application spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre processus de revêtement, optimiser les performances des matériaux et faire avancer votre recherche ou votre fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application