À la base, le frittage par décharge plasma est une technique de consolidation à grande vitesse pour les matériaux en poudre. Également connu sous le nom de frittage plasma étincelle (SPS) ou technique de frittage assisté par champ (FAST), il utilise un courant électrique continu pulsé et une pression uniaxiale pour fusionner les particules. Le processus génère une décharge plasma entre les particules de poudre, créant un chauffage localisé rapide qui permet d'atteindre une densité matérielle complète en quelques minutes à des températures significativement plus basses que les méthodes conventionnelles.

Alors que le frittage traditionnel repose sur un chauffage lent et externe en four, le frittage par décharge plasma utilise un courant électrique direct pour chauffer le matériau en interne et en externe, atteignant une densification supérieure avec une vitesse et une efficacité sans précédent.

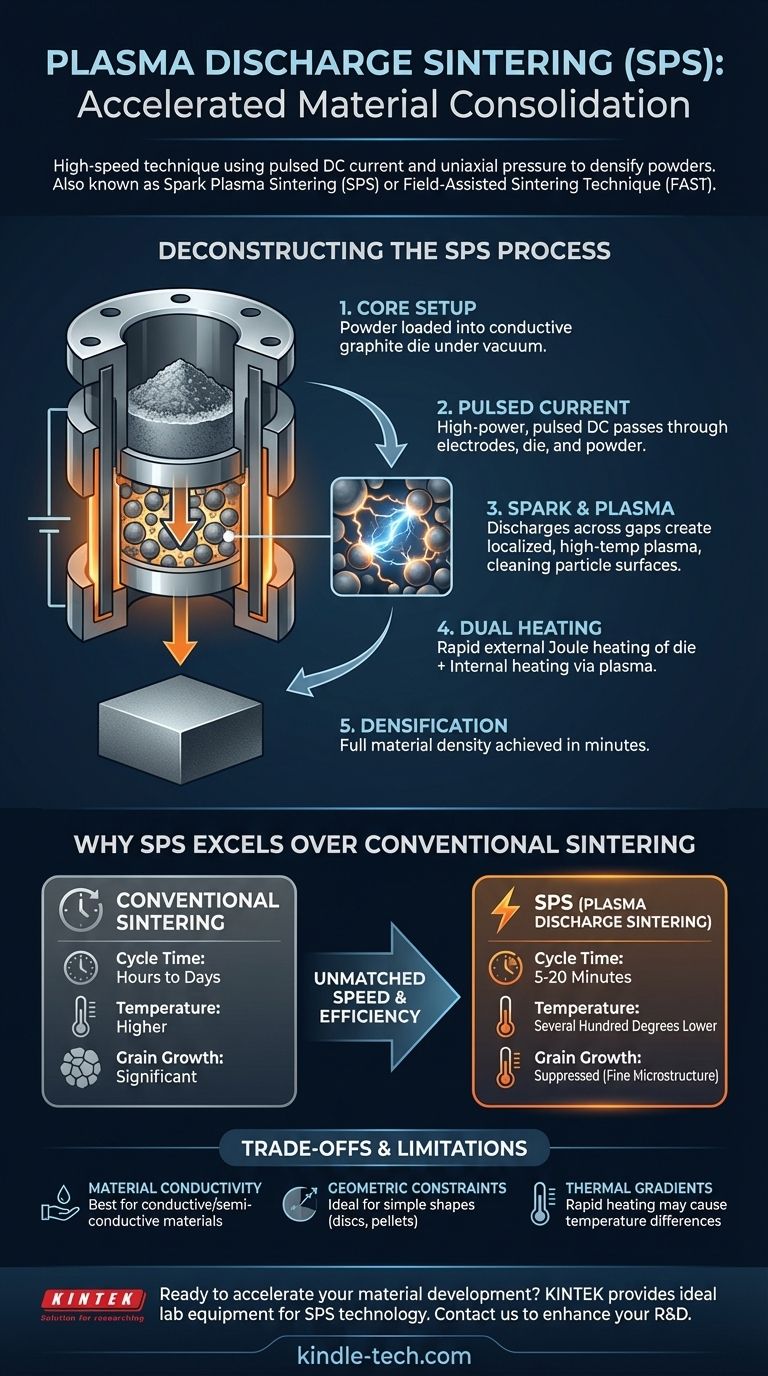

Décortiquer le processus SPS

Pour comprendre le frittage par décharge plasma, il est préférable de décomposer son mécanisme unique. La combinaison du courant électrique et de la pression crée un environnement différent de toute autre méthode de frittage.

La configuration de base

Le processus commence par le chargement d'une poudre lâche dans une matrice conductrice, généralement en graphite. Cet ensemble de matrice est ensuite placé entre deux électrodes à l'intérieur d'une chambre à vide et soumis à une pression mécanique.

Le rôle du courant pulsé

Une fois sous pression, un courant continu pulsé (DC) de haute puissance est directement acheminé à travers les électrodes, la matrice conductrice et la poudre elle-même. Cette application directe d'énergie est la caractéristique distinctive de la technique.

La génération d'étincelles et de plasma

L'« étincelle » ou le « plasma » est la clé de l'efficacité du processus. Au niveau microscopique, le courant électrique crée des décharges ou des étincelles à travers les minuscules espaces entre les particules de poudre individuelles. Ces décharges génèrent un plasma localisé à haute température – un gaz ionisé – qui élimine les contaminants et active les surfaces des particules, les préparant à la liaison.

Un mécanisme de chauffage double

Le chauffage est extraordinairement rapide car il se produit de deux manières simultanément. L'ensemble de la matrice en graphite chauffe en raison de la résistance électrique (chauffage Joule), chauffant la poudre de manière externe. En même temps, le courant traversant la poudre et les décharges plasma entre les particules fournissent un chauffage interne direct.

Pourquoi le SPS excelle par rapport au frittage conventionnel

Le mécanisme de chauffage unique confère au SPS des avantages significatifs par rapport au frittage traditionnel en four, qui a été la norme pendant des décennies dans la céramique et la métallurgie des poudres.

Vitesse inégalée

Un cycle SPS est généralement terminé en 5 à 20 minutes. En revanche, un processus de frittage conventionnel peut prendre de nombreuses heures, voire des jours. Cela est dû aux vitesses de chauffage et de refroidissement extrêmement rapides (jusqu'à 1000°C/minute) que permet le chauffage électrique direct.

Températures de frittage plus basses

Le SPS atteint systématiquement une densification complète à des températures plusieurs centaines de degrés inférieures aux méthodes conventionnelles. L'activation plasma des surfaces des particules améliore les processus de diffusion et de liaison, de sorte que moins d'énergie thermique est nécessaire pour fusionner le matériau.

Préservation de la microstructure du matériau

La combinaison de températures plus basses et de temps de traitement extrêmement courts est essentielle pour la science des matériaux. Elle supprime la croissance des grains, permettant la création de matériaux avec des propriétés mécaniques très fines et souvent supérieures, comme la résistance et la dureté.

Comprendre les compromis et les limites

Malgré sa puissance, le frittage par décharge plasma n'est pas une solution universelle. Son mécanisme spécifique entraîne un ensemble unique de contraintes qui doivent être prises en compte.

Conductivité du matériau et de la matrice

Le processus repose sur le courant circulant à travers la matrice et, idéalement, l'échantillon. Cela le rend exceptionnellement bien adapté aux matériaux conducteurs et semi-conducteurs. Bien que les céramiques isolantes puissent être frittées, cela nécessite une conception soignée de la matrice et un contrôle du processus car le chauffage est moins direct.

Contraintes géométriques

La nécessité d'une matrice rigide et uniaxiale limite la complexité des pièces pouvant être produites. La technique est idéale pour les géométries simples comme les disques, les pastilles et les blocs rectangulaires, mais ne convient pas aux formes tridimensionnelles complexes.

Potentiel de gradients thermiques

Le chauffage extrêmement rapide peut parfois créer des différences de température entre le cœur et la surface d'un grand échantillon. La gestion de ces gradients thermiques est un paramètre clé pour garantir que la pièce finale est uniforme et exempte de contraintes.

Faire le bon choix pour votre objectif

Le choix de la technique de frittage appropriée dépend entièrement de votre matériau, de la géométrie souhaitée et des exigences de performance finales.

- Si votre objectif principal est la découverte rapide de matériaux ou le traitement de composites avancés : le SPS est le choix idéal en raison de sa rapidité, de son traitement à basse température et de sa capacité à préserver les microstructures nouvelles.

- Si votre objectif principal est la production en série de formes métalliques ou céramiques complexes : un processus de pressage et frittage traditionnel ou le moulage par injection de métal (MIM) est souvent plus rentable et géométriquement flexible.

- Si votre objectif principal est la densification de matériaux avec des points de fusion extrêmement élevés : le SPS offre des économies d'énergie et de temps significatives par rapport aux fours conventionnels à haute température, ce qui se traduit par des propriétés finales supérieures.

En fin de compte, le frittage par décharge plasma permet aux ingénieurs et aux scientifiques de créer des matériaux denses et performants qui étaient auparavant difficiles ou impossibles à fabriquer efficacement.

Tableau récapitulatif :

| Caractéristique | Frittage par décharge plasma (SPS) | Frittage conventionnel |

|---|---|---|

| Temps de cycle | 5 - 20 minutes | Heures à jours |

| Température typique | Plusieurs centaines de degrés inférieure | Plus élevée |

| Croissance des grains | Supprimée (microstructure fine) | Plus significative |

| Idéal pour | R&D rapide, composites avancés, matériaux à haut point de fusion | Production en série de formes complexes |

Prêt à accélérer le développement de vos matériaux avec un frittage supérieur ?

Le frittage par décharge plasma est un outil puissant pour créer des matériaux denses et performants avec des microstructures fines. Si vous recherchez des composites avancés, des céramiques ou d'autres matériaux spécialisés, KINTEK peut fournir l'équipement de laboratoire idéal pour exploiter la vitesse et l'efficacité de la technologie SPS.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent améliorer votre R&D et vous aider à obtenir des résultats révolutionnaires plus rapidement.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode SPS ? Atteindre la densification rapide et à basse température des matériaux

- Quelles sont les fonctions principales des moules en graphite de haute résistance dans le VHP ? Rôles essentiels dans la densification des composites

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Pourquoi les moules en graphite sont-ils utilisés lors du frittage par pressage à chaud sous vide des alliages Nb-Cr-Si ? Rôles clés dans le frittage de précision

- Comment l'environnement sous vide d'un four de frittage à chaud affecte-t-il le frittage des carbures ? Atteindre une densité relative de 98 % et plus

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide ? Obtenir une densité supérieure dans les composites Cu-Y

- Que fait une presse à vide ? Obtenez un serrage parfait et uniforme pour les stratifiés et les composites

- Comment un four de pressage à chaud sous vide vertical contribue-t-il au moulage final des matériaux composites graphite-cuivre ? Amélioration de la conductivité thermique et de la densité