Fondamentalement, la différence entre le PVD et le CVD réside dans la manière dont le revêtement est créé. Le Dépôt Physique en Phase Vapeur (PVD) est un processus physique qui prend un matériau solide, le vaporise sous vide et le dépose atome par atome sur une surface. En revanche, le Dépôt Chimique en Phase Vapeur (CVD) est un processus chimique où des gaz précurseurs réagissent sur une surface chauffée pour "faire croître" une nouvelle couche solide.

Votre choix entre PVD et CVD ne porte pas sur ce qui est universellement "meilleur", mais sur le processus qui correspond à vos exigences matérielles et à la géométrie de votre pièce. Le PVD plaque physiquement une surface avec une large gamme de matériaux, tandis que le CVD fait croître chimiquement une couche très uniforme, idéale pour les formes complexes.

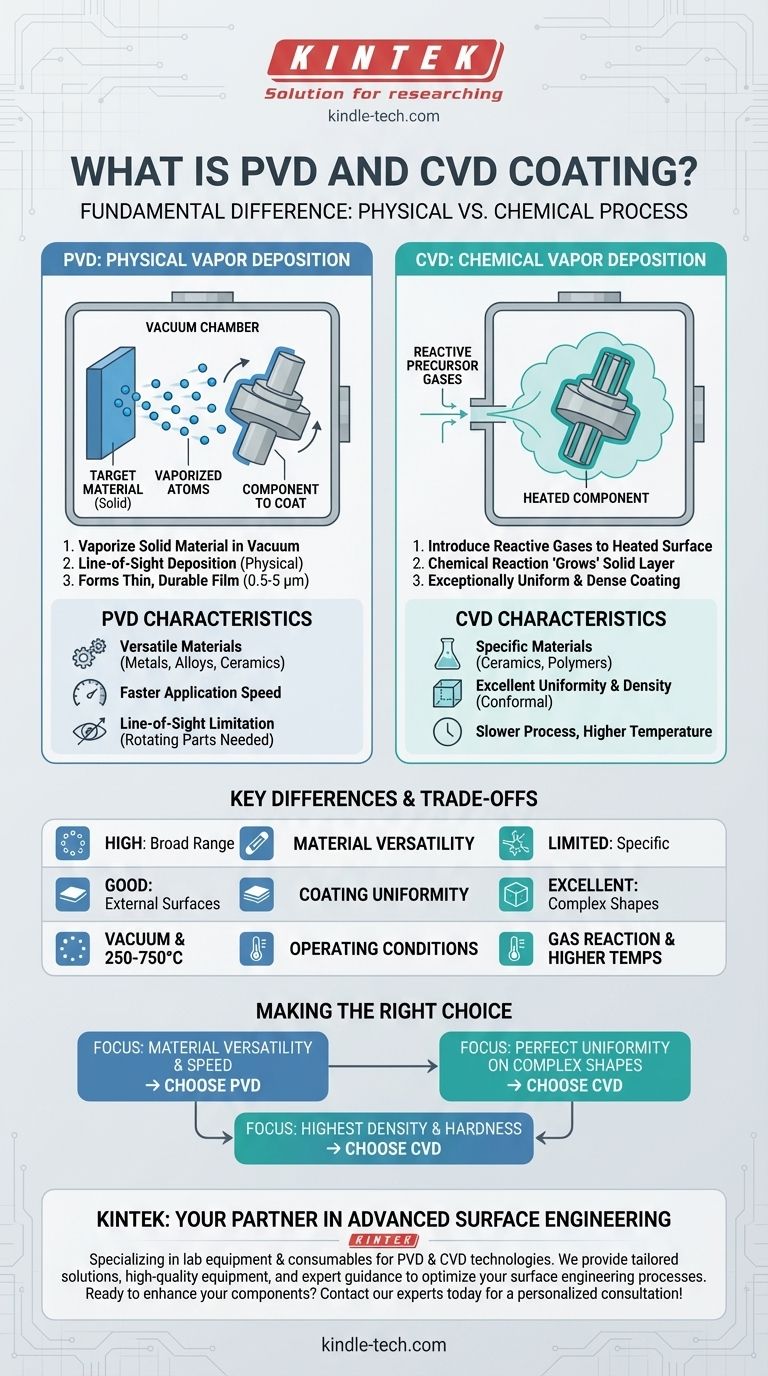

La distinction fondamentale : Processus physique vs chimique

Pour choisir le bon revêtement, vous devez d'abord comprendre la différence fondamentale dans la façon dont ils sont appliqués. Ce mécanisme central dicte les propriétés, les avantages et les limites du produit final.

Comment fonctionne le PVD : L'approche physique

Le Dépôt Physique en Phase Vapeur (PVD) est un processus en ligne de mire effectué dans une chambre à vide poussé. Il est mieux visualisé comme un type de peinture au pistolet de haute technologie avec des atomes.

Le matériau de revêtement solide, connu sous le nom de cible, est vaporisé à l'aide de méthodes telles que la pulvérisation cathodique ou l'évaporation. Cela crée une vapeur d'atomes qui se déplacent à grande vitesse à travers la chambre à vide.

Ces atomes s'incrustent physiquement sur le composant à revêtir, formant un film très fin (0,5 – 5 μm) mais durable. Comme il s'agit d'un processus en ligne de mire, les pièces doivent souvent être soigneusement tournées pour assurer une couverture uniforme.

Comment fonctionne le CVD : L'approche chimique

Le Dépôt Chimique en Phase Vapeur (CVD) n'utilise pas de cible solide. Au lieu de cela, il introduit des gaz réactifs spécifiques dans une chambre contenant le composant chauffé.

Lorsque ces gaz entrent en contact avec la surface chaude, une réaction chimique est déclenchée. Cette réaction provoque la formation et le dépôt d'un nouveau matériau solide directement sur la surface du composant.

Cette méthode "fait croître" le revêtement sur la pièce. Parce que le gaz peut pénétrer toutes les zones exposées, le CVD n'est pas limité par la ligne de mire, ce qui donne une couche exceptionnellement uniforme même sur des géométries complexes.

Principales différences d'application et de résultat

La distinction entre un processus physique et chimique entraîne des différences significatives en termes de compatibilité des matériaux, de propriétés de revêtement et de conditions de fonctionnement.

Compatibilité des matériaux

Le PVD est très polyvalent et peut déposer une large gamme de matériaux. Cela inclut les métaux purs, les alliages et diverses céramiques.

Le CVD est généralement plus limité dans sa sélection de matériaux, excellant dans le dépôt de céramiques et de polymères spécifiques.

Propriétés et uniformité du revêtement

Les revêtements CVD sont connus pour être extrêmement denses et très uniformes. Le processus de croissance chimique garantit que toutes les surfaces, y compris les canaux internes et les angles complexes, reçoivent un revêtement uniforme.

Les revêtements PVD peuvent être légèrement moins denses et uniformes en comparaison. Cependant, le processus est généralement plus rapide à appliquer que le CVD.

Environnement d'exploitation

Le processus PVD doit être effectué à des températures élevées, généralement comprises entre 250°C et 750°C sous vide.

Des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits pendant le processus PVD. Cela permet la création de revêtements composés spécifiques avec des propriétés structurelles et de performance adaptées.

Comprendre les compromis

Aucune méthode n'est une solution parfaite pour tous les scénarios. Comprendre leurs limitations inhérentes est essentiel pour prendre une décision éclairée.

PVD : Polyvalence vs ligne de mire

La principale force du PVD est sa polyvalence avec différents matériaux et sa vitesse d'application. Cela en fait un choix privilégié pour de nombreuses applications nécessitant une résistance à l'usure, une protection contre la corrosion ou des finitions esthétiques spécifiques.

Sa principale limitation est la nature en ligne de mire du dépôt. Le revêtement de surfaces internes complexes ou de géométries complexes peut être difficile et peut entraîner une épaisseur inégale. Le PVD est également souvent considéré comme plus respectueux de l'environnement que les processus CVD traditionnels.

CVD : Conformité vs complexité

Le plus grand avantage du CVD est sa capacité à créer un revêtement parfaitement uniforme, ou "conforme", sur des pièces de toute complexité. Cela le rend idéal pour les composants où une couverture uniforme et dense est une exigence non négociable.

Faire le bon choix pour votre objectif

Votre application spécifique et le résultat souhaité devraient dicter votre choix entre ces deux technologies puissantes.

- Si votre objectif principal est la polyvalence des matériaux et la vitesse : Le PVD est le choix logique, offrant une large gamme de revêtements pour les métaux, les alliages et les céramiques.

- Si votre objectif principal est une uniformité parfaite sur des formes complexes : La capacité du CVD à "faire croître" un revêtement à partir de gaz le rend supérieur pour les géométries complexes et les surfaces internes.

- Si votre objectif principal est d'atteindre la densité et la dureté les plus élevées possibles : Les couches denses et non poreuses du CVD offrent souvent un avantage de performance pour les applications exigeant une résistance extrême à l'usure.

En comprenant le processus fondamental derrière chaque méthode, vous pouvez choisir en toute confiance le revêtement qui offre la performance précise dont vos composants ont besoin.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (en ligne de mire) | Chimique (réaction gazeuse) |

| Uniformité du revêtement | Bonne sur les surfaces externes | Excellente, même sur les formes complexes |

| Polyvalence des matériaux | Élevée (métaux, alliages, céramiques) | Limitée (céramiques spécifiques, polymères) |

| Température de fonctionnement | 250°C - 750°C | Températures plus élevées généralement requises |

| Idéal pour | Polyvalence des matériaux, vitesse | Géométries complexes, densité extrême |

Prêt à améliorer vos composants avec la bonne technologie de revêtement ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les applications d'ingénierie de surface. Que vous développiez de nouveaux matériaux ou optimisiez des processus de production, notre expertise dans les technologies PVD et CVD peut vous aider à atteindre des performances, une durabilité et une précision supérieures.

Nous fournissons :

- Des solutions sur mesure pour vos exigences spécifiques en matière de revêtement

- Des équipements de haute qualité pour la recherche et la production

- Des conseils d'experts sur la sélection de la méthode de dépôt

Discutons de la manière dont nos solutions peuvent bénéficier à votre laboratoire ou à votre processus de fabrication. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement