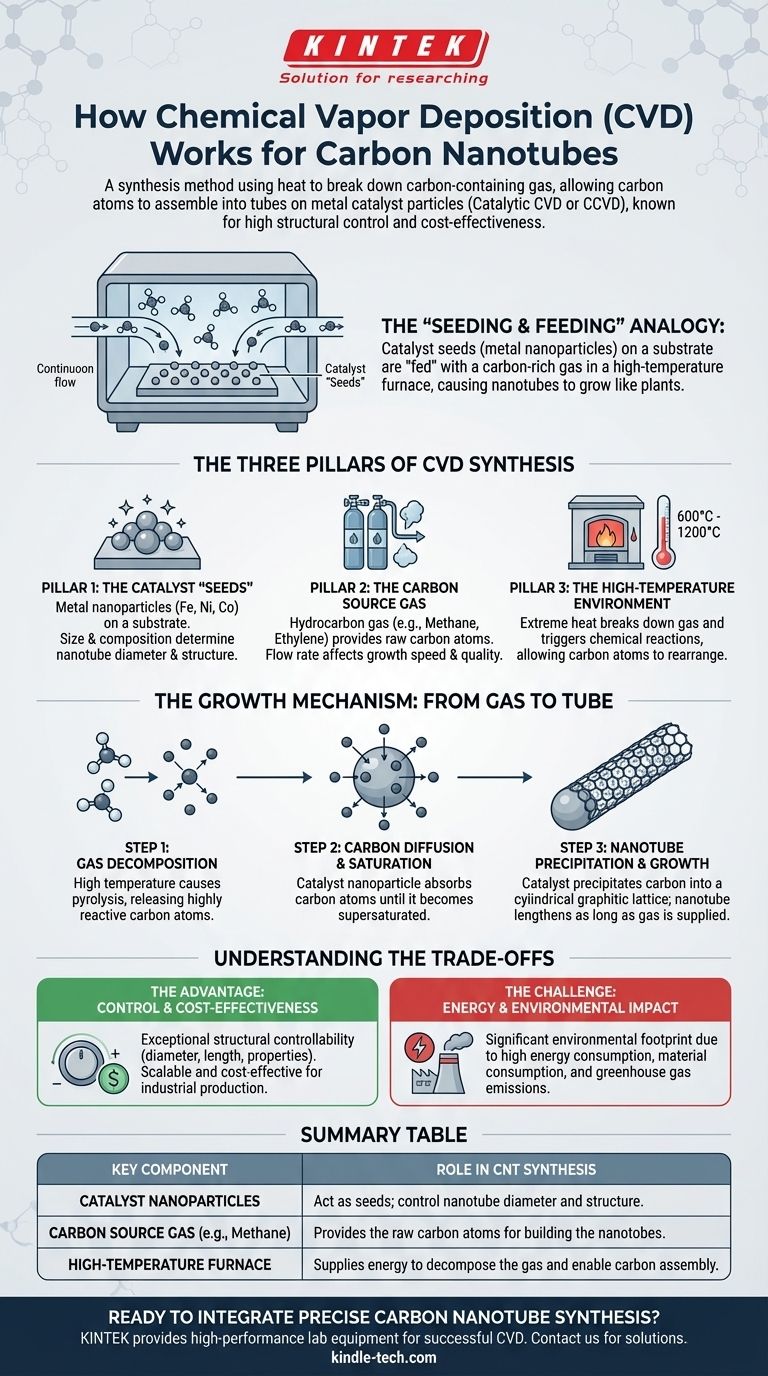

À la base, le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone est une méthode de synthèse qui utilise la chaleur pour décomposer un gaz contenant du carbone, permettant aux atomes de carbone de s'assembler en structures tubulaires à la surface de minuscules particules catalytiques métalliques. Ce processus, souvent appelé CVD catalytique (CCVD), est la méthode la plus courante et la plus rentable pour produire des nanotubes de carbone avec un degré élevé de contrôle structurel.

La façon la plus simple de comprendre la CVD pour les nanotubes est de l'envisager comme « l'ensemencement » d'une surface avec des nanoparticules catalytiques, puis « l'alimentation » de ces germes avec un gaz riche en carbone dans un four à haute température. Les nanotubes poussent alors à partir de ces germes catalytiques, un peu comme une plante pousse à partir du sol.

Les Trois Piliers de la Synthèse par CVD

Pour comprendre comment les nanotubes de carbone (NTC) sont cultivés, vous devez d'abord comprendre les trois composants essentiels requis pour que le processus fonctionne. Chacun joue un rôle distinct et critique.

Pilier 1 : Les « Germes » Catalytiques

L'ensemble du processus commence par un catalyseur. Il s'agit généralement de nanoparticules de métaux tels que le fer, le nickel ou le cobalt.

Ces particules sont déposées sur un matériau de base stable et résistant à la chaleur appelé substrat. La taille et la composition de ces particules catalytiques sont essentielles, car elles influencent directement le diamètre et la structure des nanotubes qui en pousseront.

Pilier 2 : Le Gaz Source de Carbone

Un gaz hydrocarboné, tel que le méthane, l'éthylène ou l'acétylène, est introduit en continu dans la chambre de réaction.

Ce gaz sert de matière première — la source des atomes de carbone qui formeront éventuellement le nanotube. Le choix du gaz et son débit affectent la vitesse de croissance et la qualité du produit final.

Pilier 3 : L'Environnement à Haute Température

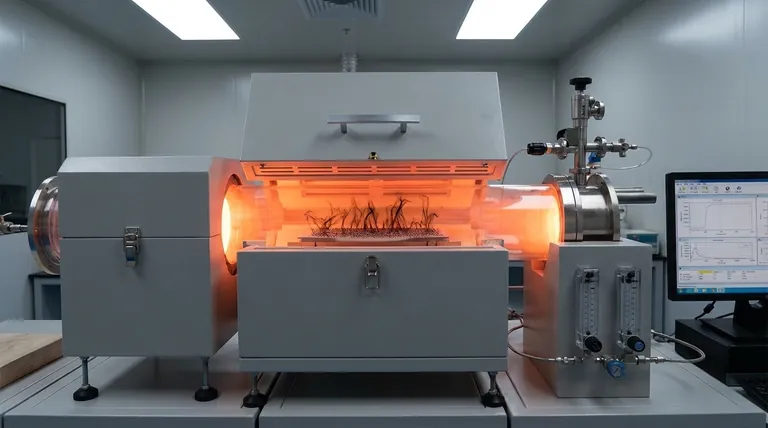

Le substrat et le catalyseur sont placés à l'intérieur d'un four et chauffés à des températures très élevées, généralement comprises entre 600 °C et 1200 °C.

Cette chaleur extrême fournit l'énergie nécessaire pour déclencher les réactions chimiques. Elle décompose le gaz source de carbone et permet aux atomes de carbone de se réorganiser à la surface du catalyseur.

Le Mécanisme de Croissance : Du Gaz au Tube

Une fois que les trois piliers sont en place, une séquence précise d'événements se déroule à l'échelle nanométrique pour former le nanotube de carbone.

Étape 1 : Décomposition du Gaz

La température élevée dans le four provoque la rupture des molécules de gaz hydrocarboné, un processus appelé pyrolyse. Cela libère des atomes de carbone hautement réactifs et individuels.

Étape 2 : Diffusion et Saturation du Carbone

Ces atomes de carbone libres sont ensuite absorbés par les nanoparticules catalytiques métalliques. Les atomes diffusent à travers le corps de la particule métallique ou à travers sa surface.

La particule catalytique continue d'absorber du carbone jusqu'à ce qu'elle devienne sursaturée — elle ne peut plus en contenir.

Étape 3 : Précipitation et Croissance du Nanotube

Une fois saturé, le catalyseur précipite les atomes de carbone sous une forme stable et organisée. Cette structure est le réseau graphitique cylindrique d'un nanotube de carbone.

Le nanotube continue de s'allonger tant qu'il y a un approvisionnement en gaz carboné et que le catalyseur reste actif. Le processus s'arrête lorsque les conditions de réaction sont modifiées ou que le catalyseur devient désactivé.

Comprendre les Compromis

Bien que la CVD soit la méthode dominante pour la synthèse des NTC, il est essentiel de comprendre ses avantages et ses défis inhérents.

L'Avantage : Contrôle et Rentabilité

La CVD est la méthode de synthèse principale car elle offre un contrôle structurel exceptionnel. En ajustant soigneusement le catalyseur, la température et le mélange de gaz, les chercheurs peuvent influencer le diamètre, la longueur et même les propriétés électroniques des nanotubes.

De plus, il s'agit d'un processus hautement évolutif et rentable, ce qui le rend adapté à la production industrielle requise pour les applications commerciales.

Le Défi : Impact Énergétique et Environnemental

Le principal inconvénient de la CVD réside dans son empreinte environnementale. Le processus de synthèse lui-même est la principale source de l'écotoxicité potentielle.

Ceci est dû à la forte consommation d'énergie nécessaire pour maintenir les températures du four, à la consommation de matériaux précurseurs (gaz) et à l'émission de gaz à effet de serre comme sous-produits de la réaction.

Faire le Bon Choix pour Votre Objectif

Comprendre les principes fondamentaux de la CVD vous permet d'aligner le processus sur vos objectifs spécifiques.

- Si votre objectif principal est la recherche et le contrôle structurel précis : Concentrez-vous sur l'ingénierie de la taille des particules catalytiques et l'optimisation des paramètres du processus tels que la température et les débits de gaz.

- Si votre objectif principal est une production rentable et à grande échelle : Reconnaissez que la CVD est la norme de l'industrie, mais privilégiez l'optimisation de l'efficacité énergétique et la minimisation des déchets pour améliorer vos résultats.

- Si votre objectif principal est de minimiser l'impact environnemental : Étudiez les techniques de CVD émergentes à basse température, explorez des catalyseurs « verts » alternatifs et mettez en place des systèmes robustes pour la récupération d'énergie et le contrôle des émissions.

En fin de compte, le dépôt chimique en phase vapeur est un outil puissant et polyvalent pour créer des nanomatériaux, mais le maîtriser signifie équilibrer son contrôle exceptionnel avec ses exigences importantes en ressources.

Tableau Récapitulatif :

| Composant Clé | Rôle dans la Synthèse des NTC |

|---|---|

| Nanoparticules Catalytiques | Agissent comme des germes ; contrôlent le diamètre et la structure du nanotube. |

| Gaz Source de Carbone (ex. Méthane) | Fournit les atomes de carbone bruts pour construire les nanotubes. |

| Four à Haute Température | Fournit l'énergie pour décomposer le gaz et permettre l'assemblage du carbone. |

Prêt à intégrer la synthèse précise de nanotubes de carbone dans votre recherche ou votre ligne de production ?

La croissance contrôlée des NTC par CVD nécessite un équipement de laboratoire fiable et performant. KINTEK est spécialisé dans la fourniture des fours, des systèmes de gestion des gaz et des consommables essentiels à la réussite du dépôt chimique catalytique en phase vapeur.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir un contrôle supérieur sur votre synthèse de nanotubes, que ce soit pour la recherche avancée ou la production évolutive.

Prenez contact avec nos experts →

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels