À la base, le frittage en électronique est un processus de fabrication qui utilise la chaleur et la pression pour transformer des matériaux en poudre en un composant solide et fonctionnel sans les faire fondre. Cette méthode est cruciale pour créer de nombreuses pièces électroniques haute performance, des condensateurs céramiques aux interconnexions conductrices, en liant les particules au niveau microscopique pour obtenir des propriétés matérielles spécifiques.

Le frittage n'est pas seulement un moyen de former une forme ; c'est un outil de science des matériaux utilisé pour concevoir les caractéristiques électriques, thermiques et mécaniques précises requises pour les composants électroniques modernes, en particulier lors du travail avec des matériaux ayant des points de fusion très élevés.

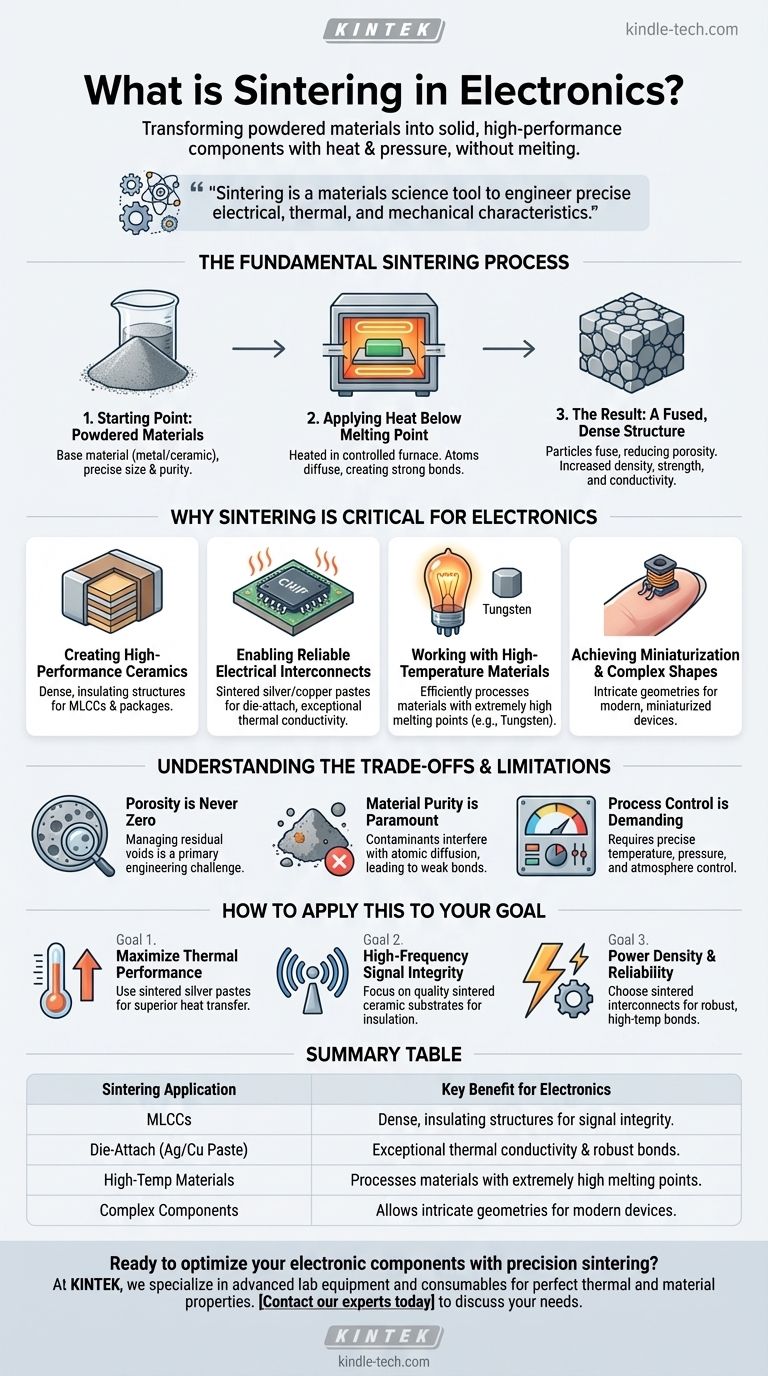

Le processus fondamental de frittage

Le frittage est un traitement thermique qui modifie fondamentalement la structure d'un matériau en poudre. Il comble le fossé entre un ensemble de particules libres et un objet solide et durable aux propriétés conçues.

Le point de départ : les matériaux en poudre

Le processus commence avec un matériau de base sous forme de poudre. Il peut s'agir d'un métal comme l'argent ou le cuivre pour les applications conductrices, ou d'un matériau céramique pour les isolants et les substrats. La taille et la pureté précises de ces particules sont essentielles aux performances du composant final.

Application de chaleur en dessous du point de fusion

La poudre, souvent préformée dans une forme désirée (appelée pièce « verte »), est chauffée dans un four contrôlé. De manière critique, la température est maintenue en dessous du point de fusion du matériau. L'énergie thermique appliquée provoque la diffusion des atomes aux points de contact des particules de poudre, créant de solides liaisons métallurgiques.

Le résultat : une structure fusionnée et dense

À mesure que ces liaisons se forment, les particules fusionnent et les espaces entre elles se rétrécissent. Ce processus réduit la porosité du matériau, augmentant sa densité, sa résistance et sa conductivité (thermique et électrique). Le résultat final est un composant solide dont les propriétés sont adaptées à sa fonction électronique spécifique.

Pourquoi le frittage est essentiel pour l'électronique

Bien que le processus soit utilisé dans l'industrie lourde, son application dans l'électronique est une question de précision. Il permet la création de composants qui seraient difficiles ou impossibles à fabriquer à l'aide de méthodes traditionnelles de fusion et de coulée.

Création de céramiques haute performance

De nombreux composants électroniques essentiels, tels que les condensateurs céramiques multicouches (MLCC), les isolants et les boîtiers de circuits intégrés, sont fabriqués à partir de matériaux céramiques. Le frittage est la principale méthode utilisée pour former ces pièces, créant les structures isolantes denses requises pour leur fonction.

Permettre des interconnexions électriques fiables

Dans l'électronique de puissance et les microcircuits avancés, les composants génèrent une chaleur immense. Les pâtes d'argent ou de cuivre frittées sont utilisées comme matériaux de montage de puce (die-attach) pour fixer une puce semi-conductrice à son substrat. La couche frittée résultante offre une conductivité thermique exceptionnelle pour dissiper la chaleur et une liaison mécanique robuste capable de résister aux températures élevées.

Travailler avec des matériaux à haute température

Le frittage excelle dans le traitement des matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène, qui sont utilisés dans des applications telles que les dissipateurs thermiques et les tubes à vide haute puissance. La fusion et la coulée de ces métaux sont énergivores et difficiles, faisant du frittage une alternative plus efficace et contrôlable.

Atteindre la miniaturisation et les formes complexes

Le processus permet la création de géométries complexes et complexes essentielles à l'électronique moderne et miniaturisée. Ceci est particulièrement précieux pour la fabrication de composants tels que les noyaux de ferrite pour inducteurs ou les substrats de forme personnalisée pour les circuits RF et micro-ondes.

Comprendre les compromis et les limites

Bien que puissant, le frittage est un processus exigeant avec des défis spécifiques que les ingénieurs doivent gérer pour garantir la fiabilité des composants.

La porosité n'est jamais nulle

Bien que le frittage densifie considérablement un matériau, il élimine rarement toutes les cavités. La gestion et la minimisation de cette porosité résiduelle constituent un défi d'ingénierie majeur, car des vides excessifs peuvent dégrader la résistance mécanique et la conductivité thermique ou électrique.

La pureté du matériau est primordiale

Le processus est très sensible aux impuretés dans la poudre initiale. Les contaminants peuvent interférer avec le processus de diffusion atomique, entraînant des liaisons faibles et compromettant les performances et la fiabilité du composant final.

Le contrôle du processus est exigeant

L'obtention de résultats cohérents et reproductibles nécessite un contrôle extrêmement précis de la température, de la pression et des conditions atmosphériques à l'intérieur du four. De petits écarts peuvent entraîner des variations importantes dans les propriétés du produit final.

Comment appliquer cela à votre objectif

Votre intérêt spécifique pour le frittage dépend de la caractéristique de performance que vous essayez d'optimiser dans votre conception électronique.

- Si votre objectif principal est la performance thermique maximale : Orientez-vous vers les pâtes d'argent frittées pour les applications de montage de puce, car elles offrent un transfert de chaleur supérieur loin des composants actifs.

- Si votre objectif principal est l'intégrité du signal à haute fréquence : Reconnaissez que la qualité des substrats et des boîtiers céramiques frittés a un impact direct sur l'isolation électrique et la perte de signal.

- Si votre objectif principal est la densité de puissance et la fiabilité : Comprenez que les interconnexions frittées fournissent les liaisons robustes à haute température nécessaires au bon fonctionnement des modules de puissance modernes sans défaillance.

En fin de compte, comprendre le frittage révèle la science des matériaux cachée qui soutient la performance et la fiabilité des dispositifs électroniques les plus critiques.

Tableau récapitulatif :

| Application du frittage | Avantage clé pour l'électronique |

|---|---|

| Condensateurs céramiques multicouches (MLCC) | Crée des structures isolantes denses pour l'intégrité du signal |

| Montage de puce (Pâte argent/cuivre) | Offre une conductivité thermique exceptionnelle et des liaisons robustes |

| Matériaux à haute température (ex. Tungstène) | Permet le traitement de matériaux avec des points de fusion extrêmement élevés |

| Composants complexes et miniaturisés | Permet des géométries complexes essentielles aux appareils modernes |

Prêt à optimiser vos composants électroniques avec un frittage de précision ? Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables nécessaires pour obtenir les propriétés thermiques et matérielles parfaites pour votre électronique haute performance. Que vous développiez des MLCC, des modules de puissance ou des circuits RF, nos solutions prennent en charge le contrôle de processus exigeant requis pour des résultats fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à améliorer la fiabilité et les performances de votre produit.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture