Dans l'industrie aérospatiale, le traitement thermique est un processus de fabrication non négociable utilisé pour modifier délibérément les propriétés physiques et mécaniques d'un métal. Il implique un chauffage et un refroidissement contrôlés avec précision pour modifier la microstructure interne d'un matériau. Ceci est fait pour atteindre des caractéristiques spécifiques, essentielles à la mission, telles qu'une résistance supérieure, une tenue à la fatigue et une durabilité, qui sont fondamentales pour la sécurité et la performance de chaque aéronef.

L'objectif principal du traitement thermique en aérospatiale n'est pas simplement de rendre les pièces plus dures. C'est un outil métallurgique hautement sophistiqué utilisé pour libérer le potentiel maximal d'un alliage, en adaptant ses propriétés pour résister aux contraintes immenses, aux températures extrêmes et aux charges cycliques rencontrées pendant le vol.

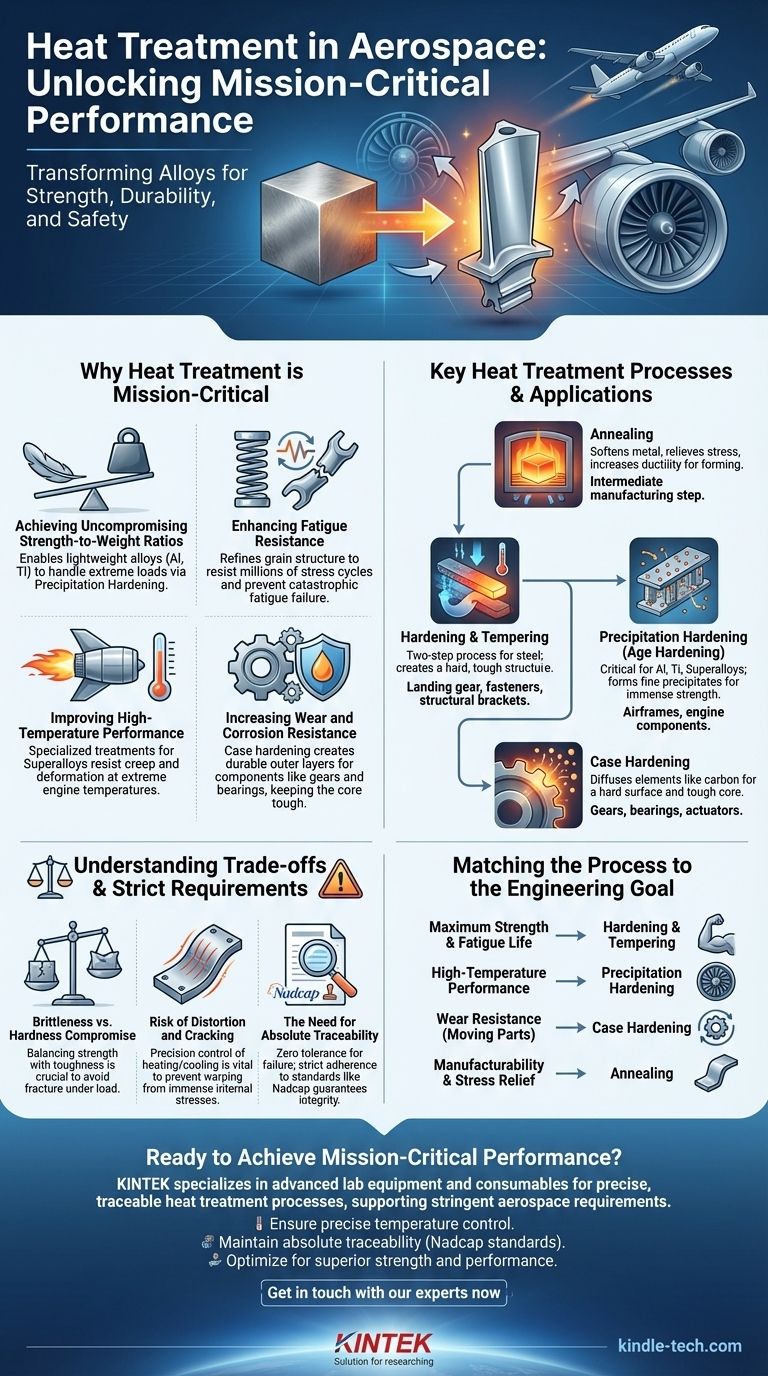

Pourquoi le traitement thermique est essentiel à la mission

Le traitement thermique transforme un alliage métallique standard en un matériau de qualité aérospatiale haute performance. Sans lui, les composants seraient plus lourds, plus faibles et sujets à une défaillance prématurée.

Atteindre des rapports résistance/poids sans compromis

L'ingénierie aérospatiale est une bataille constante contre le poids. Le traitement thermique permet l'utilisation d'alliages légers, tels que l'aluminium et le titane.

Ces processus, en particulier le durcissement par précipitation, augmentent considérablement la résistance de ces alliages, leur permettant de supporter des charges extrêmes sans ajouter de masse inutile.

Améliorer la tenue à la fatigue

Des composants comme les ailes, les trains d'atterrissage et les fuselages sont soumis à des millions de cycles de contrainte pendant leur durée de vie. Cette charge cyclique peut entraîner la fatigue du métal et une défaillance catastrophique.

Le traitement thermique affine la structure granulaire du métal et peut introduire des contraintes de compression bénéfiques, ce qui améliore considérablement la capacité d'un composant à résister à l'initiation et à la croissance des fissures de fatigue.

Améliorer les performances à haute température

Les moteurs d'avion fonctionnent à des températures qui affaibliraient ou feraient fondre la plupart des métaux standard. Des pièces comme les aubes de turbine et les disques de moteur doivent maintenir leur résistance dans ces conditions.

Des traitements thermiques spécialisés pour les superalliages (à base de nickel ou de cobalt) créent une microstructure stable qui résiste au "fluage" – la tendance d'un matériau à se déformer lentement au fil du temps à haute température.

Augmenter la résistance à l'usure et à la corrosion

De nombreux composants aérospatiaux, tels que les engrenages, les roulements et les actionneurs, nécessitent des surfaces extrêmement dures pour résister à l'usure, tandis que le cœur doit rester tenace pour absorber les chocs.

Les processus de cémentation y parviennent en diffusant des éléments comme le carbone ou l'azote dans la surface de la pièce, créant une couche extérieure durable sans rendre l'ensemble du composant cassant.

Processus clés de traitement thermique et leurs applications

Différents objectifs d'ingénierie nécessitent différentes méthodes de traitement thermique. Le choix du processus est dicté par l'alliage et la fonction spécifique du composant.

Recuit

Le recuit est un processus qui chauffe un métal et le laisse refroidir lentement. Cela adoucit le métal, soulage les contraintes internes de fabrication et augmente sa ductilité.

Il est souvent utilisé comme étape intermédiaire pour faciliter l'usinage ou le formage d'un composant avant qu'il ne subisse son traitement de durcissement final.

Trempe et revenu

Il s'agit d'un processus en deux étapes principalement pour les alliages d'acier. Premièrement, la trempe implique le chauffage de l'acier puis son refroidissement rapide (trempe) pour créer une structure très dure mais cassante.

Deuxièmement, le revenu implique le réchauffage de la pièce à une température plus basse pour réduire cette fragilité, augmenter la ténacité et atteindre l'équilibre souhaité des propriétés mécaniques pour des pièces comme les fixations et les supports structurels.

Durcissement par précipitation (vieillissement)

C'est le processus le plus critique pour les alliages d'aluminium, de titane et les superalliages à base de nickel à haute résistance.

Le processus implique le chauffage du matériau pour dissoudre les éléments d'alliage, la trempe, puis le maintien à une température plus basse (vieillissement). Cela provoque la formation de particules extrêmement fines, ou précipités, au sein de la structure du métal, qui agissent comme des obstacles à la déformation et augmentent considérablement sa résistance et sa dureté. Ceci est largement utilisé sur les cellules et les composants de moteur.

Comprendre les compromis et les exigences strictes

Le traitement thermique est une science de précision, et toute déviation peut avoir de graves conséquences. Le processus est régi par des normes industrielles strictes et des compromis métallurgiques inhérents.

Le compromis fragilité vs dureté

Un principe fondamental de la métallurgie est qu'en augmentant la dureté d'un matériau, on diminue généralement sa ténacité et on augmente sa fragilité.

L'objectif d'un processus comme le revenu est de trouver l'équilibre optimal pour une application spécifique, en garantissant qu'une pièce est suffisamment solide pour résister à la déformation mais suffisamment tenace pour éviter la rupture sous des charges soudaines.

Le risque de distorsion et de fissuration

Les changements rapides de température impliqués dans le traitement thermique, en particulier la trempe, créent d'immenses contraintes internes.

Ces contraintes peuvent entraîner la déformation, la distorsion ou même la fissuration de pièces minces ou complexes si le processus n'est pas contrôlé avec une précision extrême. La conception de la pièce et le contrôle des taux de chauffage et de refroidissement sont essentiels pour éviter cela.

La nécessité d'une traçabilité absolue

L'industrie aérospatiale fonctionne avec une tolérance zéro pour la défaillance des matériaux. Chaque pièce traitée thermiquement doit avoir un enregistrement entièrement traçable de son traitement.

Des normes comme Nadcap (National Aerospace and Defense Contractors Accreditation Program) garantissent que les installations respectent les contrôles de processus les plus stricts, de l'étalonnage du four à l'enregistrement de la température, garantissant l'intégrité de chaque composant.

Adapter le processus à l'objectif d'ingénierie

Le choix du traitement thermique est entièrement dicté par le rôle du composant et l'environnement dans lequel il fonctionne.

- Si votre objectif principal est une résistance maximale et une durée de vie en fatigue (par exemple, train d'atterrissage) : Les processus de trempe et de revenu sont conçus pour obtenir un cœur tenace et à haute résistance capable d'absorber d'immenses impacts et des charges cycliques.

- Si votre objectif principal est une performance à haute température (par exemple, aubes de turbine) : Le durcissement par précipitation des superalliages est le processus essentiel pour créer une microstructure stable qui résiste au fluage du matériau.

- Si votre objectif principal est la résistance à l'usure pour les pièces mobiles (par exemple, engrenages) : Les techniques de cémentation comme la cémentation ou la nitruration sont le choix optimal pour créer une surface dure sur un cœur ductile.

- Si votre objectif principal est la fabricabilité et la relaxation des contraintes : Le recuit est l'étape préparatoire ou finale critique pour rendre les matériaux usinables et assurer la stabilité dimensionnelle.

En fin de compte, la maîtrise du traitement thermique est fondamentale pour transformer le métal brut en un composant capable de résister aux exigences extraordinaires du vol.

Tableau récapitulatif :

| Processus | Objectif clé | Applications aérospatiales courantes |

|---|---|---|

| Durcissement par précipitation | Maximiser le rapport résistance/poids | Cellules, composants de moteur (alliages de titane, d'aluminium) |

| Trempe et revenu | Équilibrer résistance et ténacité | Trains d'atterrissage, fixations, supports structurels (alliages d'acier) |

| Cémentation | Améliorer la résistance à l'usure de surface | Engrenages, roulements, actionneurs |

| Recuit | Soulager les contraintes, améliorer la ductilité | Étape de fabrication intermédiaire pour la formabilité |

Prêt à atteindre des performances essentielles à la mission pour vos composants aérospatiaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus de traitement thermique précis et traçables. Que vous développiez des cellules à haute résistance, des trains d'atterrissage durables ou des aubes de turbine résistantes à la chaleur, nos solutions répondent aux exigences rigoureuses de la fabrication aérospatiale.

Nous vous aidons à :

- Assurer un contrôle précis de la température pour des processus comme le durcissement par précipitation.

- Maintenir une traçabilité absolue pour répondre aux normes Nadcap et autres normes de l'industrie.

- Optimiser votre traitement thermique pour une résistance supérieure, une tenue à la fatigue et des performances à haute température.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir le rôle essentiel de votre laboratoire dans l'innovation aérospatiale.

Contactez nos experts dès maintenant

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance