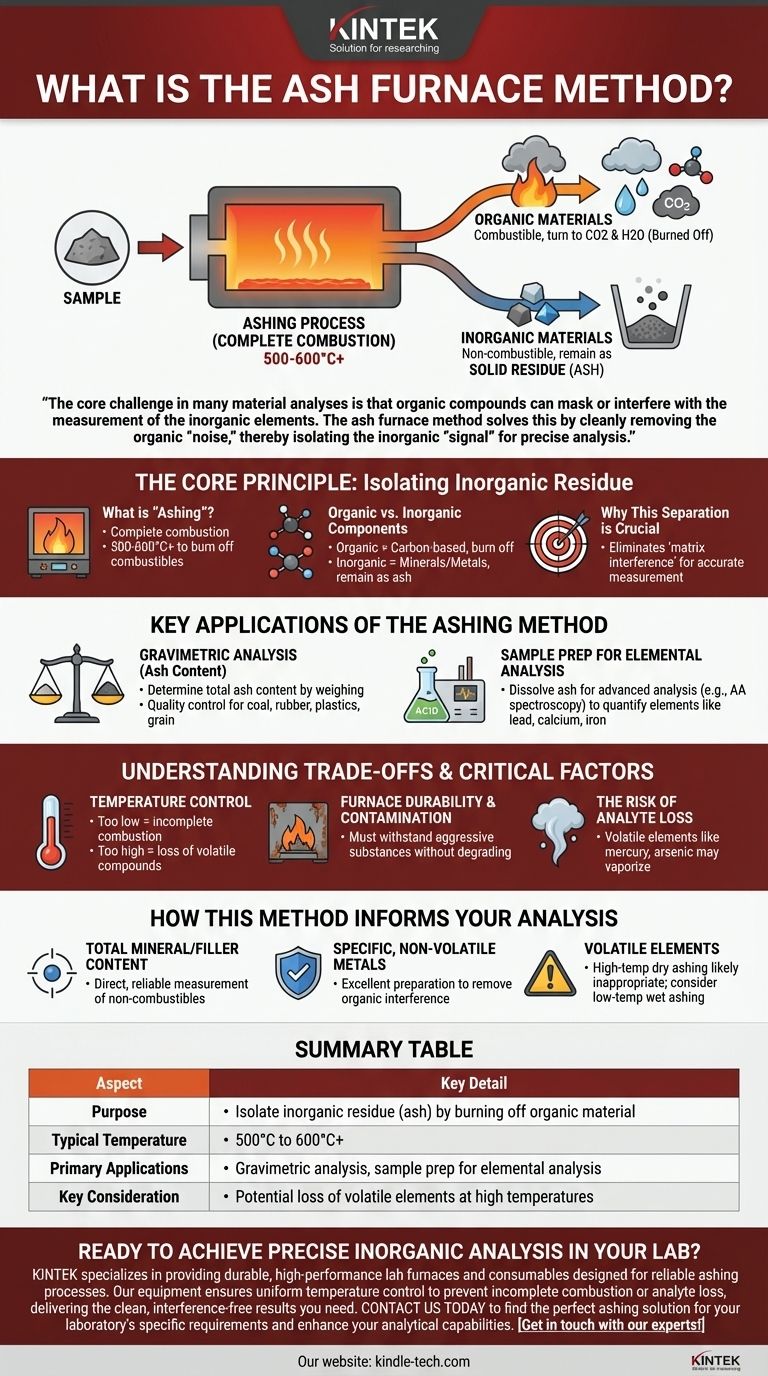

En substance, la méthode du four à cendres est un processus à haute température qui utilise une combustion complète pour brûler toute la matière organique d'un échantillon. Cette procédure est conçue pour isoler les composants inorganiques non combustibles — les « cendres » — qui peuvent ensuite être pesés ou analysés avec précision pour leur composition élémentaire.

Le défi principal dans de nombreuses analyses de matériaux est que les composés organiques peuvent masquer ou interférer avec la mesure des éléments inorganiques. La méthode du four à cendres résout ce problème en éliminant proprement le « bruit » organique, isolant ainsi le « signal » inorganique pour une analyse précise.

Le principe fondamental : Isoler le résidu inorganique

L'efficacité de la méthode d'incinération repose sur les différences chimiques fondamentales entre la matière organique et inorganique lorsqu'elles sont soumises à une chaleur extrême en présence d'oxygène.

Qu'est-ce que l'« incinération » ?

L'incinération (ou calcination) est le processus de combustion complète. Un échantillon est placé dans un four spécialisé et chauffé à des températures allant généralement de 500 à 600 °C (ou plus), permettant à toute la matière combustible de brûler complètement.

Ce processus est parfois aussi appelé carbonisation, en particulier lorsqu'il sert d'étape préparatoire dans un programme analytique plus vaste.

Composants organiques vs inorganiques

La plupart des échantillons sont un mélange de composés organiques et inorganiques. Les matières organiques sont à base de carbone et brûleront, se transformant en dioxyde de carbone et en vapeur d'eau. Les matières inorganiques, telles que les minéraux, les sels et les métaux, sont incombustibles et restent sous forme de résidu solide.

Ce résidu restant est la cendre. Son poids et sa composition fournissent des informations essentielles sur l'échantillon original.

Pourquoi cette séparation est cruciale

Pour de nombreuses techniques analytiques, le grand volume de matière organique dans un échantillon est simplement une « interférence matricielle ». Il gêne la mesure des composants d'intérêt.

En éliminant cette matrice organique, les analystes peuvent préparer un échantillon concentré et propre des constituants inorganiques pour une mesure plus précise et sensible.

Applications clés de la méthode d'incinération

La méthode du four à cendres n'est pas une fin en soi, mais une étape critique pour divers objectifs analytiques dans des industries comme la science des matériaux, la science alimentaire et les tests environnementaux.

Analyse gravimétrique (teneur en cendres)

L'application la plus directe est la détermination de la teneur totale en cendres d'un échantillon. En pesant l'échantillon avant et après incinération, on peut calculer le pourcentage de matière non combustible.

Il s'agit d'une métrique de contrôle qualité standard pour des matériaux comme le charbon, le caoutchouc, les plastiques et les céréales.

Préparation d'échantillons pour l'analyse élémentaire

Le résidu de cendres est souvent le point de départ d'analyses plus avancées. Les cendres peuvent être dissoutes dans un acide, puis analysées à l'aide de techniques comme la spectroscopie d'absorption atomique (AA).

Cela permet une quantification précise d'éléments spécifiques (par exemple, le plomb, le calcium, le fer) qui étaient présents dans l'échantillon original, sans interférence organique.

Comprendre les compromis et les facteurs critiques

Bien que simple en principe, l'obtention de résultats précis avec un four à cendres nécessite un contrôle minutieux et une compréhension de ses limites.

L'importance du contrôle de la température

Un four à cendres efficace doit fournir une température uniforme et stable. Si la température est trop basse, la combustion peut être incomplète, laissant un résidu de carbone qui augmente le poids final des cendres.

Inversement, si la température est trop élevée, certains composés inorganiques peuvent devenir volatils et être perdus, ce qui conduit à une sous-estimation de la teneur réelle en cendres.

Durabilité du four et contamination

Le processus de combustion peut libérer des substances agressives et corrosives. La chambre du four doit être construite à partir de matériaux capables de résister à cette attaque chimique au fil du temps sans se dégrader ni introduire de contaminants dans l'échantillon.

Le risque de perte d'analyte

Une limitation principale de cette méthode d'« incinération à sec » est la perte potentielle d'éléments volatils. Certains métaux et minéraux (comme le mercure, l'arsenic et certains chlorures) peuvent se vaporiser aux températures élevées utilisées, ce qui signifie qu'ils ne seront pas présents dans les cendres finales pour analyse.

Comment cette méthode éclaire votre analyse

Le choix d'utiliser la méthode du four à cendres dépend entièrement de ce que vous devez mesurer dans votre échantillon.

- Si votre objectif principal est de déterminer la teneur totale en minéraux ou en charges : La méthode du four à cendres fournit une mesure directe et fiable de la fraction non combustible de votre matériau.

- Si votre objectif principal est de quantifier des métaux spécifiques non volatils : L'incinération constitue une excellente étape de préparation pour éliminer les interférences organiques avant d'utiliser des instruments spectroscopiques avancés.

- Si votre objectif principal est d'analyser des éléments volatils : Vous devez reconnaître que l'incinération à sec à haute température est probablement inappropriée, et une technique d'« incinération humide » à plus basse température utilisant des acides peut être nécessaire pour éviter la perte d'analyte.

En fin de compte, la méthode du four à cendres est une technique fondamentale pour simplifier des échantillons complexes afin de révéler leur composition inorganique essentielle.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif | Isoler les résidus inorganiques (cendres) en brûlant les matières organiques |

| Température typique | 500°C à 600°C+ |

| Applications principales | Analyse gravimétrique (teneur en cendres), préparation d'échantillons pour l'analyse élémentaire |

| Considération clé | Perte potentielle d'éléments volatils à hautes températures |

Prêt à réaliser des analyses inorganiques précises dans votre laboratoire ? La méthode du four à cendres est une technique fondamentale pour une préparation d'échantillons précise. KINTEK est spécialisé dans la fourniture de fours de laboratoire durables et performants, ainsi que de consommables conçus pour des processus d'incinération fiables. Notre équipement assure un contrôle uniforme de la température pour éviter une combustion incomplète ou une perte d'analyte, vous offrant les résultats propres et sans interférence dont vous avez besoin. Contactez-nous dès aujourd'hui pour trouver la solution d'incinération parfaite pour les exigences spécifiques de votre laboratoire et améliorer vos capacités analytiques. Contactez nos experts !

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est l'utilité d'un four de laboratoire ? Débloquez la transformation des matériaux pour votre recherche

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants

- À quoi sert un four à moufle numérique ? Réaliser un traitement à haute température sans contamination

- Quel est l'objectif d'un four de laboratoire ? Permettre un traitement à haute température précis

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique