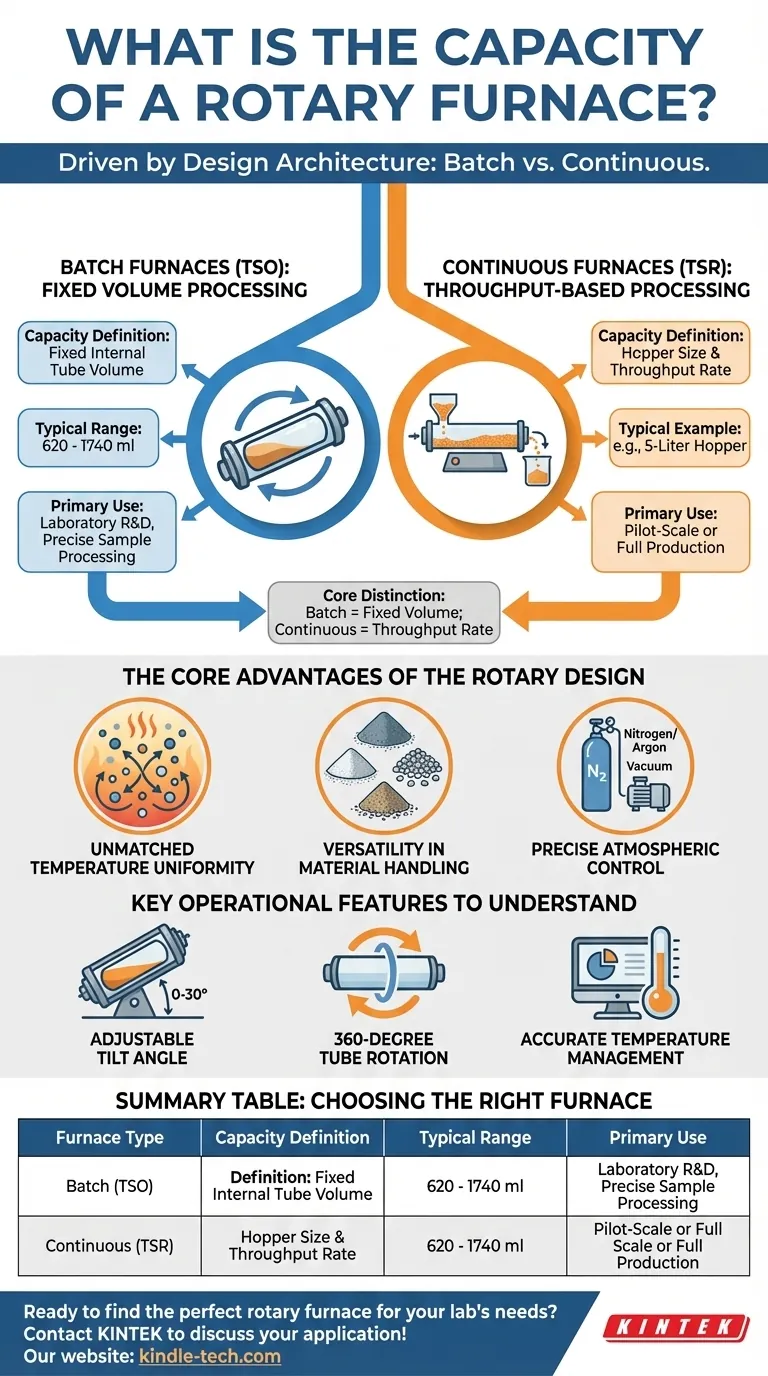

La capacité d'un four rotatif dépend entièrement de son architecture de conception. Ces fours sont construits selon deux configurations distinctes : des modèles à traitement discontinu avec des capacités fixes et plus petites, ou des modèles à traitement continu conçus pour une production à haut débit où la capacité est limitée par les trémies externes.

La distinction fondamentale est simple : les fours discontinus sont définis par un volume de traitement fixe, généralement mesuré en millilitres pour les travaux de laboratoire, tandis que les fours continus sont définis par leur débit et la taille de leurs systèmes d'alimentation, souvent mesurés en litres.

Les deux architectures des fours rotatifs

Le facteur le plus critique déterminant la capacité et l'application d'un four rotatif est de savoir s'il fonctionne par lots ou en continu. C'est le choix de conception fondamental qui dicte son utilisation.

Fours discontinus (TSO) : Traitement à volume fixe

Les fours rotatifs de type discontinu sont conçus pour traiter une seule quantité définie de matériau à la fois.

Leur capacité est mesurée par le volume interne du tube de traitement. La plage typique pour ces fours se situe entre 620 et 1740 ml.

Cette architecture est idéale pour la recherche en laboratoire, le développement de matériaux et toute application nécessitant un contrôle précis sur un échantillon spécifique et fini.

Fours continus (TSR) : Traitement basé sur le débit

Les fours rotatifs continus sont construits pour un flux de matériau continu et ininterrompu.

Leur « capacité » n'est pas une mesure du volume interne du tube, mais plutôt la taille des trémies d'alimentation et de collecte. Par exemple, un système pourrait utiliser une trémie de 5 litres pour alimenter constamment le matériau à travers la zone de chauffage.

Cette conception convient à la fabrication à l'échelle pilote ou aux environnements de production complets où un débit constant est l'objectif principal.

Les principaux avantages de la conception rotative

Au-delà de la capacité, la raison de choisir un four rotatif réside dans sa capacité unique à manipuler les matériaux pendant le traitement thermique.

Uniformité de température inégalée

La rotation constante du tube du four garantit que le matériau à l'intérieur est soigneusement mélangé. Cette action élimine les points chauds et les gradients de température, conduisant à un traitement thermique exceptionnellement uniforme.

Polyvalence dans la manipulation des matériaux

Les fours rotatifs excellent dans le traitement d'une grande variété de types de matériaux. Ils peuvent chauffer efficacement les poudres, les granulés et autres solides qui seraient difficiles à chauffer uniformément dans un four statique.

Contrôle atmosphérique précis

Ces systèmes sont conçus pour des applications de haute pureté. Ils peuvent fonctionner avec des atmosphères spécifiques en introduisant des gaz comme l'azote ou l'argon, ou ils peuvent être utilisés sous vide avec une pompe externe.

Principales caractéristiques opérationnelles à comprendre

Plusieurs caractéristiques clés permettent la précision et l'efficacité d'un four rotatif.

Angle d'inclinaison réglable

Le corps entier du four peut généralement être incliné, souvent entre 0 et 30 degrés. Cela permet aux opérateurs de contrôler le temps de résidence et le débit du matériau à travers le tube de chauffage.

Rotation du tube à 360 degrés

La rotation complète du tube est le mécanisme central de mélange. Cette agitation constante garantit que chaque particule est exposée aux mêmes conditions de traitement.

Gestion précise de la température

Les fours rotatifs modernes utilisent des systèmes de contrôle informatisés sophistiqués pour gérer la température. Cela permet une grande précision et assure la qualité et la répétabilité du produit final.

Faire le bon choix pour votre objectif

La sélection du four rotatif correct nécessite une compréhension claire de votre objectif de traitement principal.

- Si votre objectif principal est la R&D à l'échelle du laboratoire : Un four discontinu (TSO) est le choix correct, car son volume fixe (620-1740 ml) est conçu pour un contrôle précis des échantillons discrets.

- Si votre objectif principal est la production continue : Un four continu (TSR) est nécessaire pour sa capacité à haut débit, qui est déterminée par la taille de la trémie.

- Si votre objectif principal est d'obtenir une distribution de chaleur parfaite : Le mécanisme rotatif lui-même est la caractéristique clé, car sa capacité à mélanger et à culbuter le matériau est supérieure à toute conception de four statique.

En fin de compte, faire correspondre l'architecture du four — discontinu ou continu — à votre objectif spécifique de traitement des matériaux est la clé d'un résultat réussi.

Tableau récapitulatif :

| Type de four | Définition de la capacité | Plage typique | Utilisation principale |

|---|---|---|---|

| Discontinu (TSO) | Volume fixe du tube interne | 620 - 1740 ml | R&D en laboratoire, traitement précis des échantillons |

| Continu (TSR) | Taille de la trémie et débit | Exemple : Trémie de 5 litres | Échelle pilote ou production complète |

Prêt à trouver le four rotatif parfait pour les besoins de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours rotatifs discontinus et continus. Que vous ayez besoin d'un contrôle précis de la température pour la R&D ou de capacités de haut débit pour la production, nos experts peuvent vous aider à sélectionner la solution idéale pour obtenir un chauffage uniforme, un contrôle atmosphérique précis et un traitement des matériaux supérieur.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre la calcination ? Déverrouiller le traitement thermique pour la science des matériaux

- Quels sont les composants d'un four rotatif ? Un guide des systèmes et pièces essentiels

- Que devient le plastique après la pyrolyse ? Découvrez comment transformer les déchets en carburant et en produits chimiques

- Quelle est la différence entre l'incinération, la pyrolyse et la gazéification ? Maîtriser les technologies de conversion thermique

- Quels sont les paramètres qui affectent la pyrolyse ? Maîtriser les 4 leviers clés pour un rendement optimal

- Comment fonctionne une usine de pyrolyse ? Transformer les déchets en ressources précieuses

- Quels sont les problèmes liés à la pyrolyse de la biomasse ? Coûts élevés et obstacles techniques expliqués

- Pourquoi un réacteur sous vide à tambour rotatif est-il nécessaire pour appliquer des revêtements d'oxyde sur de la poudre de fer ? Obtenir une uniformité pure