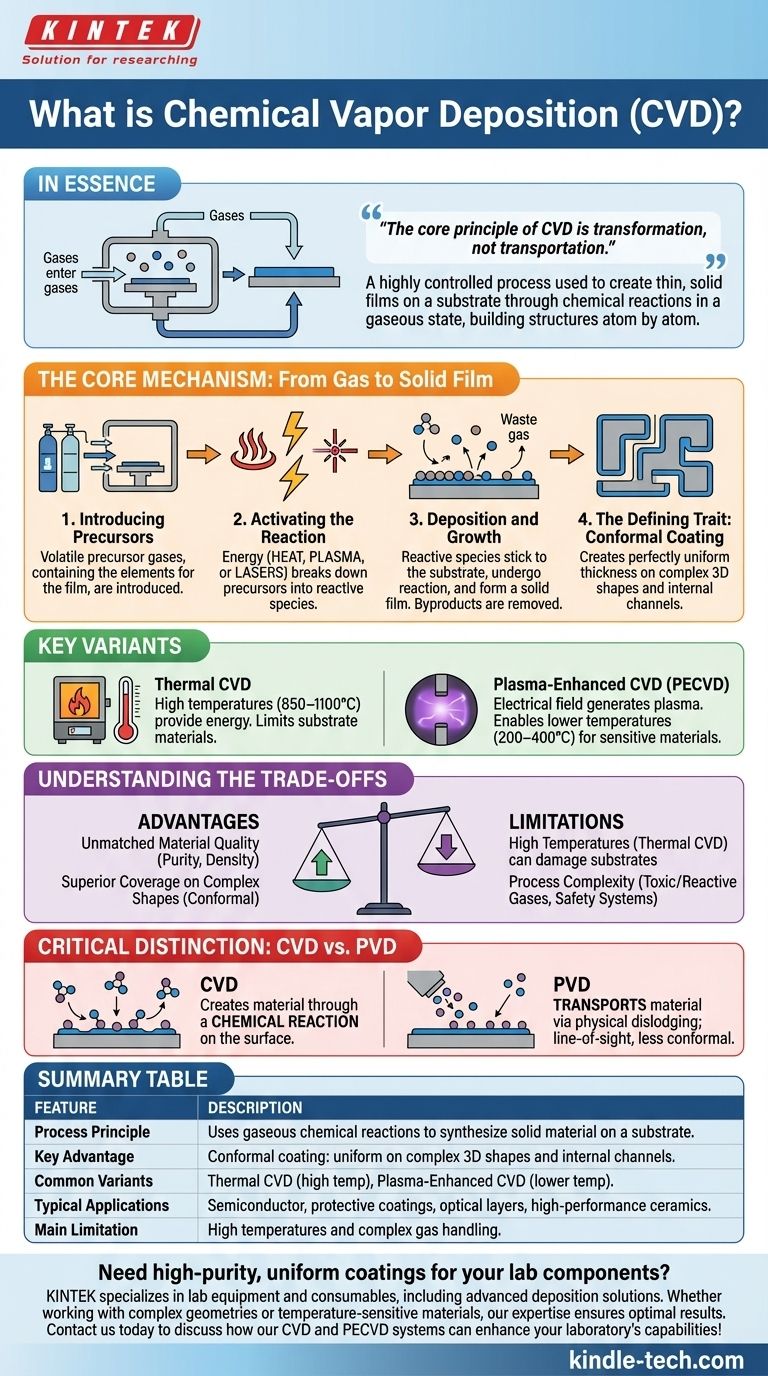

En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour créer des films minces et solides sur une surface, appelée substrat. Il y parvient non pas par pulvérisation ou peinture, mais en introduisant des gaz réactifs dans une chambre, qui subissent ensuite une réaction chimique directement sur la surface du substrat pour faire croître le matériau désiré couche par couche.

Le principe fondamental du CVD est la transformation, et non le transport. Il utilise des réactions chimiques à l'état gazeux pour synthétiser un matériau solide complètement nouveau et de haute pureté directement sur un composant, ce qui donne un revêtement exceptionnellement uniforme et dense.

Le mécanisme central : du gaz au film solide

Pour comprendre le CVD, il est préférable de le considérer comme la construction d'une structure atome par atome à partir de blocs de construction chimiques aéroportés. Le processus suit quelques étapes fondamentales.

Introduction des précurseurs

Le processus commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant la pièce à usiner. Ces précurseurs sont des composés chimiques qui contiennent les éléments spécifiques nécessaires au film final.

Activation de la réaction

De l'énergie est fournie à la chambre pour décomposer les gaz précurseurs en molécules ou atomes plus réactifs. Cette énergie est le plus souvent la chaleur, mais elle peut aussi être le plasma ou les lasers, ce qui permet un meilleur contrôle du processus.

Dépôt et croissance

Ces espèces chimiques réactives se déplacent dans la chambre et s'adsorbent (adhèrent) à la surface du substrat. Là, elles subissent une réaction chimique qui dépose le matériau solide désiré, formant un film mince. D'autres sous-produits chimiques de la réaction sont volatils et sont éliminés de la chambre sous forme de gaz d'échappement.

La caractéristique distinctive : le revêtement conforme

Parce que le dépôt se produit à partir d'une phase gazeuse qui entoure l'objet, le CVD excelle dans la création d'un revêtement parfaitement uniforme. L'épaisseur du film est constante sur toutes les surfaces, y compris les géométries 3D complexes, les canaux internes et les coins vifs – une caractéristique connue sous le nom de couverture conforme.

Principales variantes du processus CVD

Différentes méthodes d'apport d'énergie donnent lieu à plusieurs types majeurs de CVD, chacun adapté à différentes applications.

CVD thermique

Il s'agit de la forme classique du processus, qui repose sur des températures élevées (souvent 850 à 1100 °C) pour fournir l'énergie nécessaire à la réaction chimique. Bien qu'efficace, la chaleur intense limite les types de matériaux de substrat pouvant être revêtus sans être endommagés.

CVD assisté par plasma (PECVD)

Pour surmonter les limitations de température du CVD thermique, le PECVD utilise un champ électrique pour générer un plasma – un état gazeux de haute énergie. L'énergie du plasma est très efficace pour décomposer les gaz précurseurs, permettant le dépôt à des températures de substrat beaucoup plus basses (généralement 200 à 400 °C). Cela ouvre la porte au revêtement de matériaux sensibles à la température.

Comprendre les compromis

Comme tout processus avancé, le CVD implique un équilibre entre de puissants avantages et des limitations spécifiques.

Avantage : Qualité des matériaux et polyvalence inégalées

Le CVD peut produire des films d'une pureté et d'une densité exceptionnelles. En contrôlant précisément les gaz précurseurs et les conditions de réaction, les ingénieurs peuvent affiner la composition chimique, la structure cristalline et la taille des grains du film. Cela permet le dépôt d'une vaste gamme de matériaux, y compris les métaux, les alliages et les céramiques haute performance.

Avantage : Couverture supérieure sur des formes complexes

La nature conforme du CVD est un avantage significatif par rapport aux processus en ligne de mire comme le dépôt physique en phase vapeur (PVD). Là où le PVD a du mal à revêtir les coins internes ou les formes complexes, le CVD fournit un film uniforme partout où le gaz peut atteindre.

Limitation : Températures élevées et complexité du processus

L'inconvénient principal du CVD thermique traditionnel est la température élevée requise, qui peut endommager ou déformer de nombreux matériaux de substrat. Bien que le PECVD atténue cela, la chimie impliquée peut être complexe. Les gaz précurseurs sont souvent toxiques, inflammables ou corrosifs, nécessitant des systèmes de manipulation et de sécurité sophistiqués.

Distinction critique : CVD vs PVD

Il est crucial de ne pas confondre le CVD avec des processus physiques comme la "pulvérisation" ou la pulvérisation cathodique, qui relèvent de la catégorie du dépôt physique en phase vapeur (PVD).

- Le CVD crée un matériau par une réaction chimique à la surface.

- Le PVD transporte un matériau en délogeant physiquement des atomes d'une source solide et en les déposant sur le substrat. Le PVD est généralement un processus en ligne de mire et est moins efficace pour revêtir des géométries complexes.

Faire le bon choix pour votre objectif

Le choix de la technologie de dépôt dépend entièrement de vos contraintes matérielles et du résultat souhaité pour la pièce finie.

- Si votre objectif principal est de revêtir une forme 3D complexe ou d'obtenir la plus haute pureté et densité de film possible : Le CVD est probablement le meilleur choix en raison de sa nature conforme et de son processus de synthèse chimique.

- Si vous revêtez un matériau sensible à la température comme un polymère ou un alliage à bas point de fusion : Une variante à basse température comme le CVD assisté par plasma (PECVD) est essentielle, ou vous devrez peut-être envisager une alternative PVD.

- Si votre objectif est de déposer un film simple sur une surface plane rapidement et à moindre coût : Un processus physique comme la pulvérisation cathodique (PVD) pourrait être une solution plus efficace.

En fin de compte, choisir le bon processus signifie faire correspondre les capacités uniques de la technologie aux exigences techniques spécifiques de votre projet.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe du processus | Utilise des réactions chimiques en phase gazeuse pour synthétiser un matériau solide directement sur un substrat. |

| Avantage clé | Revêtement conforme : épaisseur uniforme sur des formes 3D complexes, des canaux internes et des coins vifs. |

| Variantes courantes | CVD thermique (haute température), CVD assisté par plasma (PECVD, basse température). |

| Applications typiques | Fabrication de semi-conducteurs, revêtements protecteurs, couches optiques et céramiques haute performance. |

| Principale limitation | Températures élevées (en CVD thermique) et manipulation complexe des gaz précurseurs réactifs. |

Besoin de revêtements uniformes et de haute pureté pour vos composants de laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les solutions de dépôt avancées adaptées à vos besoins de recherche ou de production. Que vous travailliez avec des géométries complexes ou des matériaux sensibles à la température, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD et PECVD peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme