À la base, le dépôt chimique en phase vapeur (DCV) est un processus hautement contrôlé visant à créer un film mince solide et haute performance sur une surface à partir d'un gaz chimique. Il implique la vaporisation d'un ou plusieurs matériaux précurseurs, qui réagissent et se décomposent ensuite sur un substrat chauffé pour « faire croître » la couche de matériau souhaitée, couche par couche. Cette technique est fondamentale dans la fabrication de composants électroniques avancés, de revêtements protecteurs et de nouveaux matériaux.

Le dépôt chimique en phase vapeur n'est pas une méthode de revêtement au sens traditionnel de pulvérisation ; c'est un processus de synthèse. Il utilise des réactions chimiques contrôlées en phase gazeuse pour construire un nouveau matériau solide directement sur un substrat, permettant une pureté et un contrôle structurel exceptionnels.

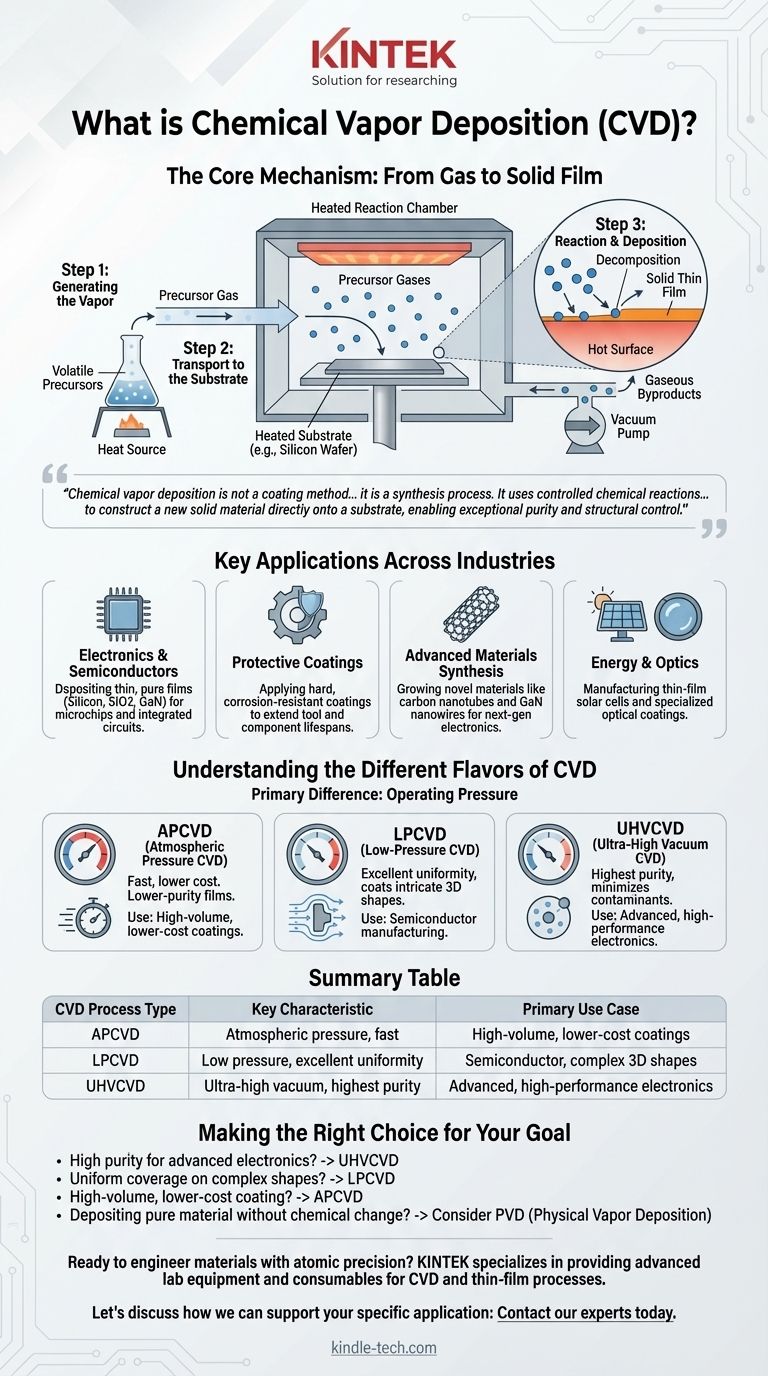

Le mécanisme central : du gaz au film solide

Pour comprendre le DCV, il est préférable de le considérer comme une chaîne d'assemblage précise, multi-étapes, au niveau moléculaire. Chaque étape est soigneusement contrôlée pour obtenir les propriétés souhaitées du film final.

Étape 1 : Génération de la vapeur

Le processus commence par des précurseurs volatils, qui sont des composés chimiques contenant les éléments que vous souhaitez déposer. Ces précurseurs sont chauffés ou leur pression est réduite pour les transformer en gaz.

Cette vapeur est ensuite introduite avec précision dans une chambre de réaction.

Étape 2 : Transport vers le substrat

Une fois à l'intérieur de la chambre, les gaz précurseurs s'écoulent vers le substrat. Le substrat est le matériau de base (comme une plaquette de silicium, du verre ou une pièce métallique) qui sera revêtu.

Étape 3 : Réaction et dépôt

Le substrat est chauffé à une température spécifique. Lorsque les gaz précurseurs approchent ou entrent en contact avec cette surface chaude, ils subissent une réaction chimique et se décomposent.

Les éléments solides désirés se lient au substrat, formant un film mince et uniforme. Les autres sous-produits gazeux de la réaction sont simplement pompés hors de la chambre.

Applications clés dans diverses industries

La précision du DCV le rend indispensable pour créer des matériaux et des revêtements impossibles à produire autrement.

Électronique et semi-conducteurs

C'est l'usage le plus courant du DCV. Il est utilisé pour déposer des films incroyablement minces et purs de matériaux tels que le silicium, le dioxyde de silicium et le nitrure de gallium, qui sont les éléments constitutifs des microcircuits et des circuits intégrés.

Revêtements protecteurs

Le DCV est utilisé pour appliquer des revêtements extrêmement durs et résistants à la corrosion sur les outils de coupe, les composants de moteurs et d'autres pièces industrielles. Ces films céramiques ou métalliques prolongent considérablement la durée de vie et la performance du matériau sous-jacent.

Synthèse de matériaux avancés

Les chercheurs utilisent le DCV pour « faire croître » de nouveaux matériaux aux propriétés uniques. Cela inclut la création de structures telles que les nanotubes de carbone et les nanofils de GaN, qui trouvent des applications dans l'électronique et les composites de nouvelle génération.

Énergie et optique

Dans la fabrication de cellules solaires à couches minces, le DCV est utilisé pour déposer les matériaux photovoltaïques critiques sur un substrat. Il est également utilisé pour créer des revêtements optiques spécialisés pour les lentilles et les capteurs.

Comprendre les différentes variantes du DCV

Tous les processus de DCV ne sont pas identiques. La principale différence entre les types de DCV réside dans la pression de fonctionnement au sein de la chambre de réaction, ce qui dicte la qualité et les caractéristiques du film final.

L'importance de la pression

La pression contrôle la manière dont les molécules de gaz se déplacent et interagissent. Une pression élevée signifie plus de collisions et un dépôt plus rapide, tandis qu'une pression faible permet une couverture plus uniforme sur des surfaces complexes.

DCV à pression atmosphérique (APCVD)

C'est la forme la plus simple, fonctionnant à pression atmosphérique normale. Elle est rapide et relativement peu coûteuse, mais peut entraîner des films de pureté inférieure.

DCV à basse pression (LPCVD)

En réduisant la pression, le LPCVD permet aux gaz précurseurs de revêtir le substrat plus uniformément, même sur des formes 3D complexes. Il en résulte une excellente uniformité du film et constitue un processus essentiel dans l'industrie des semi-conducteurs.

DCV sous ultra-vide (UHVCVD)

Fonctionnant à des pressions extrêmement basses, l'UHVCVD est utilisé lorsque la pureté absolue est requise. Il minimise le risque de contaminants et est crucial pour créer des dispositifs semi-conducteurs avancés et haute performance.

Faire le bon choix pour votre objectif

La méthode de DCV spécifique est choisie en fonction du résultat souhaité, en équilibrant le coût, la vitesse et la qualité requise du film final.

- Si votre objectif principal est une grande pureté pour l'électronique avancée : L'UHVCVD est le choix nécessaire pour minimiser les défauts et garantir des performances optimales.

- Si votre objectif principal est une couverture uniforme sur des formes complexes : Le LPCVD offre un excellent équilibre entre qualité, conformité et débit.

- Si votre objectif principal est un revêtement à haut volume et à moindre coût : L'APCVD peut être une option viable lorsque la pureté absolue n'est pas la principale préoccupation.

- Si votre objectif principal est de déposer un matériau pur sans changement chimique : Vous devrez peut-être envisager une technique différente, telle que le dépôt physique en phase vapeur (PVD), qui utilise des moyens physiques comme l'évaporation pour déposer des films.

En fin de compte, le dépôt chimique en phase vapeur est une technique polyvalente et puissante pour concevoir des matériaux avec précision, à partir des atomes.

Tableau récapitulatif :

| Type de processus DCV | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| APCVD | Pression atmosphérique, dépôt rapide | Revêtements à haut volume et à moindre coût |

| LPCVD | Basse pression, excellente uniformité | Fabrication de semi-conducteurs, formes 3D complexes |

| UHVCVD | Ultra-vide, pureté maximale | Électronique avancée et haute performance |

Prêt à concevoir des matériaux avec une précision atomique ?

KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires au dépôt chimique en phase vapeur et à d'autres processus critiques de films minces. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs ou de nouveaux matériaux comme les nanotubes de carbone, nos solutions prennent en charge les environnements contrôlés et de haute pureté essentiels au succès.

Discutons de la manière dont nous pouvons soutenir votre application spécifique : Contactez nos experts dès aujourd'hui pour trouver les bons outils pour vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD