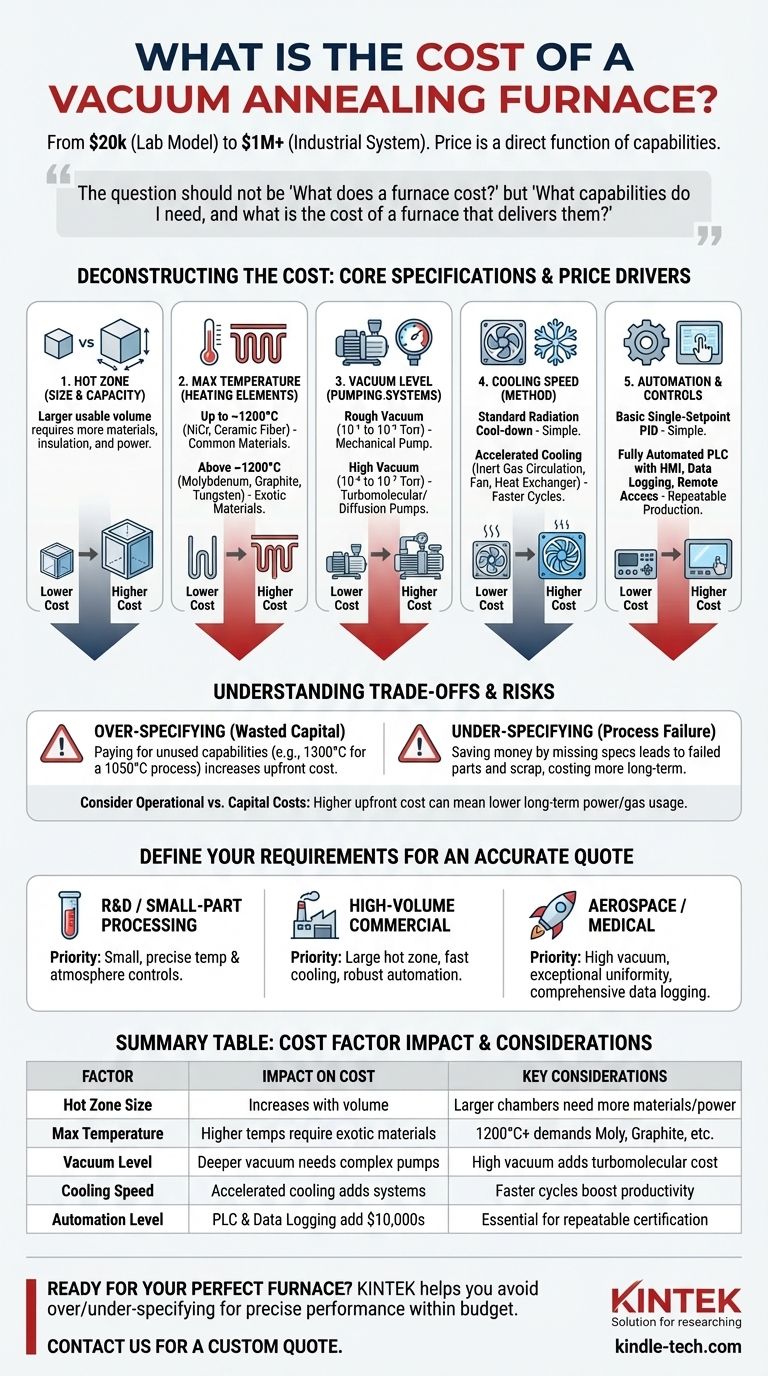

Le coût d'un four de recuit sous vide varie considérablement, allant de seulement 20 000 $ pour un petit modèle de laboratoire de base à bien plus d'un million de dollars pour un système industriel de grande taille et hautement automatisé. Le prix final n'est pas un chiffre simple, mais le résultat direct de capacités techniques spécifiques adaptées à une exigence de processus spécifique.

La question ne devrait pas être : « Quel est le coût d'un four ? », mais plutôt : « De quelles capacités ai-je besoin, et quel est le coût d'un four qui les fournit ? » Le prix est une fonction directe de cinq facteurs clés : la taille, la température maximale, le niveau de vide, la vitesse de refroidissement et le niveau d'automatisation.

Décortiquer le coût : les spécifications de base

Pour comprendre le prix, vous devez comprendre l'ingénierie derrière le four. Chaque composant et chaque métrique de performance ont un impact direct et significatif sur le coût final.

Facteur 1 : La zone chaude (taille et capacité)

La zone chaude est le volume interne utilisable du four où vos pièces sont chauffées. C'est le facteur de coût le plus intuitif.

Une zone chaude plus grande nécessite plus de matières premières pour la chambre, une isolation plus étendue et un système de chauffage et de pompage plus puissant pour atteindre les conditions souhaitées dans l'ensemble du volume plus important.

Facteur 2 : Température maximale et éléments chauffants

La température de fonctionnement requise dicte les matériaux utilisés pour les éléments chauffants et l'isolation, ce qui est un facteur de coût principal.

- Jusqu'à environ 1200 °C : Les fours dans cette gamme peuvent souvent utiliser des éléments chauffants en nickel-chrome (NiCr) et une isolation en fibre céramique. Ce sont des matériaux relativement courants et moins chers.

- Au-dessus d'environ 1200 °C : Cette plage nécessite des matériaux plus exotiques et plus coûteux. Des éléments en molybdène (Moly) ou en graphite deviennent nécessaires, ainsi qu'une isolation spécialisée en panneaux ou en feutre de graphite. Les fours capables d'atteindre 2000 °C ou plus peuvent nécessiter des éléments en tungstène, encore plus coûteux.

Facteur 3 : Niveau de vide et systèmes de pompage

La « profondeur » du vide dont vous avez besoin est un facteur de coût critique. Une pression plus basse (un vide plus élevé) nécessite des configurations de pompe plus sophistiquées et plus coûteuses.

- Vide grossier (10⁻¹ à 10⁻³ Torr) : Ceci peut être obtenu avec une pompe « d'amorçage » mécanique relativement simple. C'est l'option la moins chère.

- Vide poussé (10⁻⁴ à 10⁻⁷ Torr) : Atteindre ce niveau nécessite un système à deux étages. En plus d'une pompe mécanique, une pompe turbomoléculaire ou une pompe à diffusion est ajoutée, ce qui augmente considérablement la complexité et le coût. La construction de la chambre et les joints doivent également être de qualité bien supérieure pour éviter les fuites.

Facteur 4 : Vitesse et méthode de refroidissement

La rapidité avec laquelle le four peut refroidir votre charge (trempe) a un impact direct sur votre temps de cycle de production et sur les résultats métallurgiques. Un refroidissement plus rapide ajoute un coût significatif.

Un simple refroidissement par rayonnement est standard et peu coûteux. Pour un refroidissement accéléré, un système doit être ajouté pour faire circuler un gaz inerte (comme l'argon ou l'azote) à travers la zone chaude à l'aide d'un ventilateur puissant et d'un échangeur de chaleur. Cela ajoute un moteur, un ventilateur, un échangeur de chaleur et une tuyauterie de gaz complexe à la conception du four.

Facteur 5 : Systèmes de contrôle et automatisation

Le « cerveau » du four peut aller de simple à très complexe.

Un contrôleur PID basique à point unique est l'option la moins chère. Un API (Contrôleur Logique Programmable) entièrement automatisé avec une IHM (Interface Homme-Machine) conviviale, une gestion des recettes, une journalisation des données étendue, un accès à distance et des verrouillages de sécurité ajouteront des dizaines de milliers de dollars au coût, mais sont essentiels pour des environnements de production certifiés et reproductibles.

Comprendre les compromis : au-delà du prix affiché

L'objectif est d'acquérir un four qui répond de manière fiable à vos exigences de processus sans payer pour des capacités que vous n'utiliserez jamais.

Sur-spécification : l'erreur la plus courante

Il est tentant de demander la température la plus élevée possible et le vide le plus profond « juste au cas où ». C'est une erreur coûteuse. Un four évalué à 1300 °C est fondamentalement plus cher qu'un four évalué à 1100 °C. Si votre processus ne nécessite que 1050 °C, payer pour le modèle mieux noté est un gaspillage de capital.

Sous-spécification : le risque d'échec du processus

Inversement, essayer d'économiser de l'argent en sous-spécifiant peut être désastreux. Un four qui ne peut pas atteindre l'uniformité de température, le niveau de vide ou la vitesse de refroidissement requis produira des pièces défectueuses, coûtant bien plus en ferraille et en retravail que les économies initiales sur l'équipement.

Coûts opérationnels par rapport aux coûts d'investissement

Le prix d'achat initial n'est qu'une partie du coût total de possession. Un four haut de gamme avec une meilleure isolation et des pompes plus efficaces peut avoir un coût initial plus élevé, mais consommer beaucoup moins d'énergie et de gaz inerte, entraînant des coûts opérationnels plus faibles tout au long de sa durée de vie.

Définir vos exigences pour obtenir un devis précis

Pour passer d'une large fourchette de prix à un devis ferme, vous devez d'abord définir votre processus. Un fabricant réputé vous guidera dans cette démarche, mais vous devez avoir une réponse claire à ces questions fondamentales.

- Si votre objectif principal est la R&D ou le traitement de petites pièces : Votre priorité doit être un four de paillasse ou de laboratoire plus petit avec des contrôles de température et d'atmosphère précis.

- Si votre objectif principal est le traitement thermique commercial à haut volume : Privilégiez une grande zone chaude, un refroidissement rapide pour des cycles courts et une automatisation robuste pour la répétabilité et la réduction de la main-d'œuvre.

- Si votre objectif principal est les composants aérospatiaux ou médicaux : Les facteurs critiques sont la capacité de vide poussé, une uniformité de température exceptionnelle pour répondre aux normes telles que l'AMS 2750, et une journalisation complète des données pour la certification.

Adapter les spécifications du four à votre besoin opérationnel réel est la seule voie vers un investissement judicieux.

Tableau récapitulatif :

| Facteur | Impact sur le coût | Considérations clés |

|---|---|---|

| Taille de la zone chaude | Augmente considérablement avec le volume | Les chambres plus grandes nécessitent plus de matériaux et d'énergie |

| Température maximale | Les températures plus élevées nécessitent des matériaux exotiques (ex. : Molybdène, Graphite) | Plus de 1200 °C exige des éléments chauffants avancés |

| Niveau de vide | Un vide plus poussé nécessite des systèmes de pompage complexes (ex. : turbomoléculaire) | Le vide poussé (10⁻⁷ Torr) ajoute un coût substantiel |

| Vitesse de refroidissement | Le refroidissement accéléré ajoute des systèmes de trempe au gaz | Des temps de cycle plus rapides augmentent le prix mais stimulent la productivité |

| Niveau d'automatisation | Les commandes PLC et la journalisation des données ajoutent des dizaines de milliers de dollars | Essentiel pour la production répétable et la certification |

Prêt à trouver le four de recuit sous vide parfait pour votre budget et votre processus ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, desservant les besoins des laboratoires, de la R&D à la production à haut volume. Nos experts vous aideront à éviter la sur-spécification ou la sous-spécification, garantissant que vous obtenez un four offrant un contrôle précis de la température, des performances de vide fiables et un refroidissement efficace, sans payer pour des fonctionnalités inutiles.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et un devis précis adapté à vos exigences spécifiques.

Obtenez votre devis personnalisé maintenant

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert le revêtement sous vide ? Améliorer la durabilité, la conductivité et l'esthétique

- Quel est l'objectif d'un four de frittage ? Créer des composants haute performance sans fusion

- Quel est l'objectif principal du recuit de fabrication ? Restaurer la malléabilité et éliminer la fragilité des métaux

- Qu'est-ce que le processus de fusion à l'arc ? Un guide pour la fusion de métaux à haute température pour la production d'acier

- Quelle est la résistance du brasage de l'aluminium ? Réalisez des assemblages robustes et étanches

- Quel rôle joue un four sous vide à haute température dans le post-traitement des composants en Inconel 718 modifié à l'yttrium ?

- Pourquoi avons-nous besoin du vide pour le dépôt de couches minces ? Obtenir des films de haute pureté, sans contaminants

- Quelle est la température d'un échangeur de chaleur de fournaise ? Comprendre les températures de fonctionnement sûres pour prévenir les dangers