En nanotechnologie, le dépôt chimique en phase vapeur (CVD) est une technique de fabrication "ascendante" utilisée pour faire croître des films solides ultra-minces de haute pureté sur une surface. Elle fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre où ils subissent une réaction chimique sur un substrat chauffé, déposant une nouvelle couche de matériau atome par atome. Cette méthode est fondamentale pour la création de nanostructures et de matériaux avancés comme le graphène et les films semi-conducteurs avec un contrôle précis de leur épaisseur et de leurs propriétés.

Le CVD n'est pas seulement une technologie de revêtement ; c'est un processus de construction chimique contrôlé à l'échelle atomique. Sa valeur fondamentale réside dans sa capacité à construire des matériaux uniformes, chimiquement liés, sur un substrat, ce qui en fait un outil indispensable pour la fabrication des composants de haute performance au cœur de la nanotechnologie moderne.

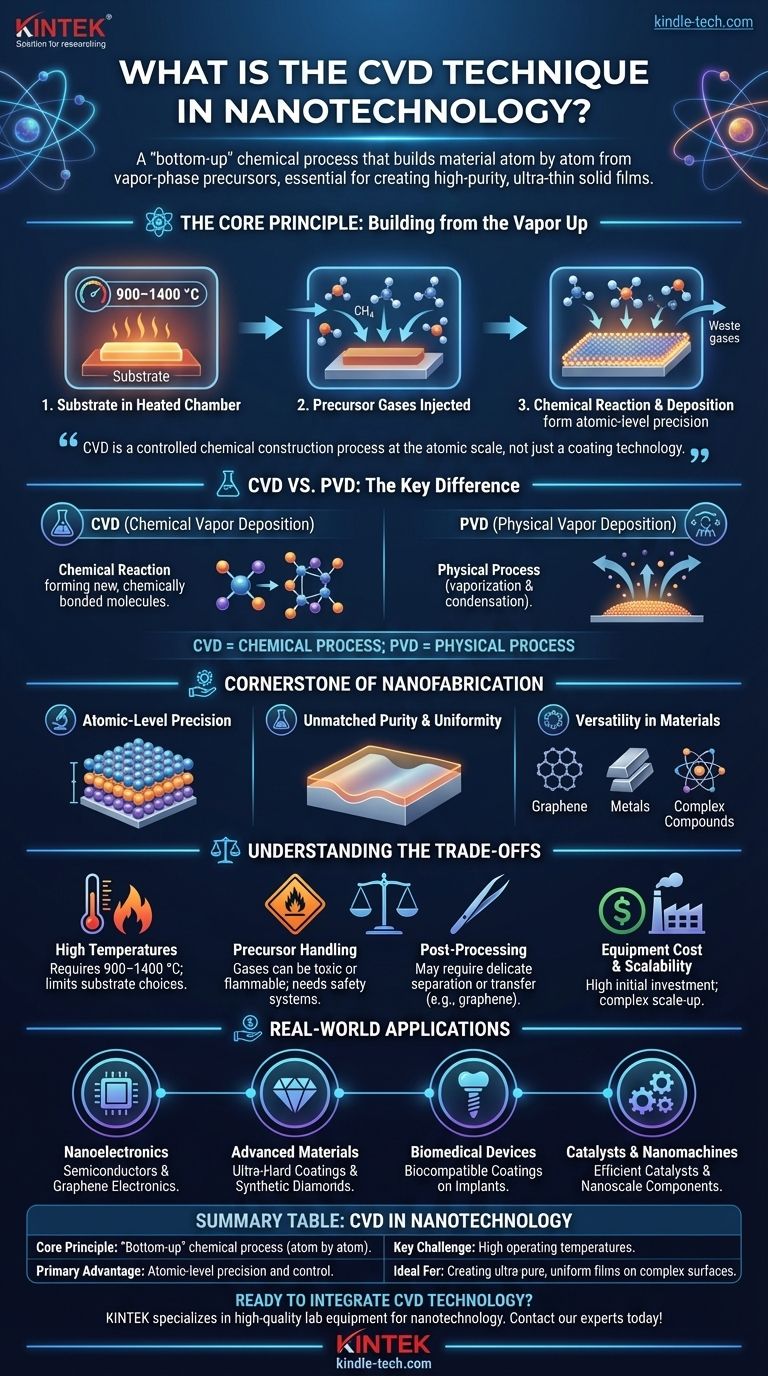

Le principe fondamental : construire à partir de la vapeur

Le CVD est un processus de synthèse. Contrairement aux méthodes qui enlèvent de la matière, le CVD construit de nouveaux matériaux directement sur une surface par une réaction chimique contrôlée.

La configuration de la chambre de réaction

Le processus commence par un substrat – l'objet à revêtir – placé à l'intérieur d'une chambre à vide. Cette chambre est chauffée à une température spécifique, souvent très élevée.

Le rôle des gaz précurseurs

Un ou plusieurs gaz précurseurs volatils sont ensuite injectés dans la chambre. Ces gaz contiennent les éléments chimiques nécessaires pour former le film final. Par exemple, pour créer du graphène (une forme de carbone), un gaz contenant du carbone comme le méthane est utilisé.

La réaction de dépôt

Lorsque les gaz précurseurs chauds entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée. Cette réaction décompose les molécules précurseurs et provoque le dépôt d'un matériau solide sur le substrat, formant un film mince et stable. Souvent, le substrat lui-même est recouvert d'un catalyseur (comme le cuivre pour le graphène) pour faciliter cette réaction.

La différence clé : CVD vs PVD

Il est crucial de distinguer le CVD du dépôt physique en phase vapeur (PVD). Le PVD est un processus physique, comme l'évaporation ou la pulvérisation, où un matériau est vaporisé puis simplement condensé sur un substrat. Le CVD est un processus chimique où de nouvelles molécules sont formées et déposées, résultant en un film chimiquement lié, souvent cristallin ou amorphe.

Pourquoi le CVD est une pierre angulaire de la nanofabrication

Les propriétés du CVD le rendent particulièrement adapté aux exigences de la nanotechnologie, où les performances sont dictées par des caractéristiques mesurées en atomes uniques.

Précision au niveau atomique

L'avantage principal du CVD est son contrôle. En gérant soigneusement la température, la pression et le débit de gaz, les ingénieurs peuvent contrôler le taux de croissance et l'épaisseur du film avec une précision au niveau atomique. Ceci est essentiel pour créer des matériaux comme le graphène monocouche ou des empilements de semi-conducteurs complexes.

Pureté et uniformité inégalées

Parce que le processus commence avec des gaz de haute pureté dans un environnement contrôlé, les films résultants sont exceptionnellement purs. La nature du transport de vapeur permet au film de croître uniformément sur l'ensemble du substrat, même sur des surfaces complexes et non planes.

Polyvalence des matériaux et des structures

Le CVD ne se limite pas à un seul type de matériau. Il peut être utilisé pour créer des films monoatomiques simples, des métaux, des composés multicomposants complexes et des oxydes intermétalliques. Des variantes spécialisées comme le CVD organométallique (MOCVD) sont utilisées pour faire croître des couches cristallines complexes pour l'électronique de haute performance.

Comprendre les compromis du CVD

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité dépend de l'équilibre entre ses atouts et ses exigences opérationnelles.

Le défi des hautes températures

Les processus CVD standard fonctionnent souvent à des températures très élevées, généralement entre 900 et 1400 °C. Cette chaleur peut endommager ou détruire de nombreux types de substrats, limitant son application aux matériaux capables de résister à de telles conditions extrêmes.

Manipulation des précurseurs et sécurité

Les gaz utilisés en CVD peuvent être toxiques, corrosifs ou inflammables. Cela nécessite des systèmes de manipulation sophistiqués, des protocoles de sécurité et une gestion des gaz d'échappement, ce qui ajoute à la complexité opérationnelle et au coût.

Potentiel de post-traitement

Dans de nombreuses applications, le travail n'est pas terminé après le dépôt. Par exemple, le graphène cultivé sur un catalyseur de cuivre doit être soigneusement séparé du métal et transféré sur son substrat cible final, ce qui est un processus délicat et complexe.

Coût de l'équipement et évolutivité

Bien que décrit comme "rentable" pour la production à grande échelle, l'investissement initial dans des réacteurs CVD de haute qualité, des pompes à vide et des systèmes de gestion des gaz est considérable. L'obtention d'un contrôle de processus pour le dépôt sur de grandes surfaces nécessite un effort d'ingénierie substantiel.

Applications réelles en nanotechnologie

Le CVD est la technologie habilitante derrière de nombreuses avancées scientifiques et industrielles.

Nanoélectronique et semi-conducteurs

Le CVD est l'épine dorsale de l'industrie des semi-conducteurs, utilisé pour déposer les films minces critiques qui composent les microprocesseurs et les puces mémoire. C'est également la méthode principale pour produire du graphène sur de grandes surfaces pour l'électronique flexible de nouvelle génération et les conducteurs transparents.

Matériaux et revêtements avancés

La technique est utilisée pour créer certains des matériaux les plus durables au monde. Cela inclut les diamants synthétiques, les revêtements ultra-durs pour les outils de coupe et les couches résistantes à la corrosion qui protègent les composants dans des environnements difficiles.

Dispositifs biomédicaux

Le CVD est utilisé pour appliquer des revêtements biocompatibles et durables sur les implants médicaux. Ces revêtements peuvent améliorer l'intégration d'un implant avec le corps et prévenir sa dégradation au fil du temps.

Catalyseurs et nanomachines

En déposant des matériaux spécifiques sur des échafaudages nanostructurés, le CVD peut créer des catalyseurs très efficaces. Il est également utilisé pour fabriquer des composants pour des machines et des capteurs à l'échelle nanométrique.

Faire le bon choix pour votre objectif

La sélection d'une méthode de fabrication nécessite d'aligner les capacités de la technique avec votre objectif spécifique.

- Si votre objectif principal est de créer des matériaux ultra-purs et monocouches comme le graphène : Le CVD est la méthode standard de l'industrie en raison de son contrôle inégalé sur la croissance des couches atomiques.

- Si votre objectif principal est de revêtir des nanostructures tridimensionnelles complexes : La capacité du CVD à déposer un film uniforme sur des surfaces profilées le rend supérieur aux méthodes en ligne de mire comme le PVD.

- Si votre objectif principal est la production de masse de films semi-conducteurs : Des systèmes CVD spécialisés à grande échelle sont essentiels pour atteindre la pureté et l'uniformité requises sur de grandes tranches.

- Si votre objectif principal est de travailler avec des substrats sensibles à la chaleur : Vous devez étudier les variantes de CVD à basse température (comme le CVD assisté par plasma) ou choisir une méthode de dépôt entièrement différente.

En fin de compte, comprendre le CVD, c'est comprendre comment exploiter des réactions chimiques contrôlées pour construire des matériaux fonctionnels atome par atome.

Tableau récapitulatif :

| Aspect clé | CVD en nanotechnologie |

|---|---|

| Principe fondamental | Un processus chimique "ascendant" qui construit la matière atome par atome à partir de précurseurs en phase vapeur. |

| Avantage principal | Précision au niveau atomique et contrôle de l'épaisseur et des propriétés du film. |

| Défi clé | Nécessite souvent des températures très élevées, ce qui peut limiter les choix de substrats. |

| Idéal pour | Créer des films ultra-purs et uniformes sur des surfaces complexes (par exemple, graphène, couches semi-conductrices). |

Prêt à intégrer la technologie CVD dans votre recherche ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les applications nanotechnologiques. Notre expertise peut vous aider à sélectionner les bons outils pour obtenir un dépôt de matériaux précis et de haute pureté pour vos projets dans les semi-conducteurs, les matériaux avancés, et au-delà. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nous pouvons soutenir votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la croissance à basse température des nanotubes de carbone ? Synthétiser des CNT sur des composants électroniques sensibles

- Qu'est-ce que la croissance épitaxiale du graphène ? Un guide pour une production de haute qualité et de grande surface

- Comment les métaux sont-ils déposés sur une surface par pulvérisation cathodique ? Un guide pour le revêtement de couches minces de haute qualité

- Qu'est-ce que la technique CVD pour les films minces ? Construire des revêtements supérieurs et haute performance

- Qu'est-ce que le dépôt chimique en phase vapeur pour les couches minces ? Un guide pour l'ingénierie de surface haute performance

- Quels sont les paramètres critiques pour un graphène CVD de haute qualité ? Optimisez votre processus de synthèse

- Qu'est-ce que le procédé de croissance par dépôt chimique en phase vapeur organométallique ? Construire des films minces haute performance atome par atome

- Quel est le principe du dépôt chimique en phase vapeur ? Construire des revêtements haute performance grâce à une chimie contrôlée