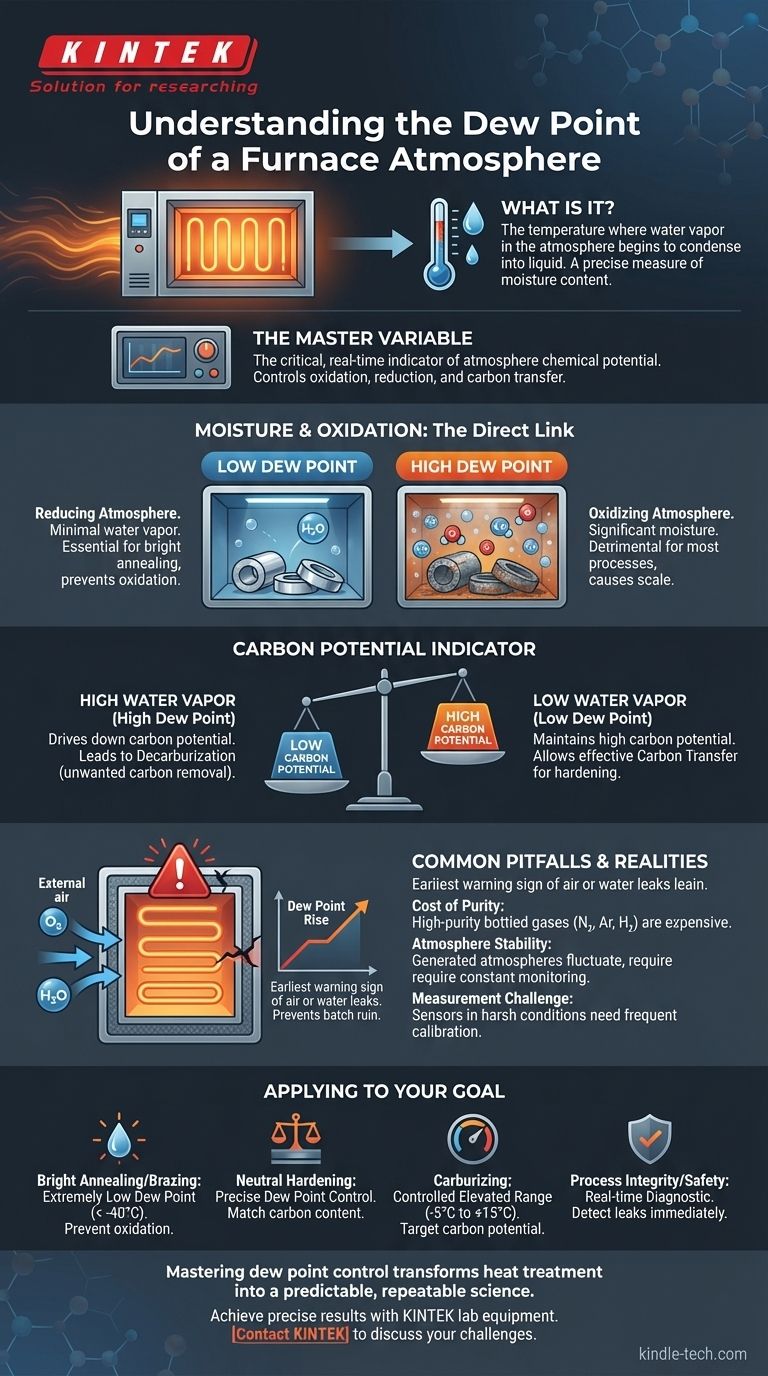

Dans le contexte du traitement thermique, le point de rosée d'une atmosphère de four est la mesure la plus pratique et la plus précise de sa teneur en humidité. C'est la température spécifique à laquelle le gaz atmosphérique doit être refroidi pour que la vapeur d'eau qu'il contient commence à se condenser en eau liquide.

Le point de rosée n'est pas seulement une mesure de l'eau ; c'est l'indicateur en temps réel le plus critique du potentiel chimique de l'atmosphère. Le contrôler vous permet de contrôler directement la capacité du four à oxyder, réduire ou transférer du carbone sur les pièces traitées.

Pourquoi le point de rosée est la variable maîtresse

Bien que la température du four et la composition du gaz soient fondamentales, le point de rosée est la variable dynamique qui révèle l'état réel de l'environnement interne. Il fournit un retour d'information immédiat sur la qualité et la stabilité de votre processus.

Le lien direct entre l'humidité et l'oxydation

Aux températures élevées rencontrées dans le traitement thermique, la vapeur d'eau (H₂O) devient très réactive. Elle se dissocie, libérant des atomes d'oxygène qui oxyderont facilement la surface de la plupart des métaux, en particulier l'acier.

Un point de rosée bas signifie une atmosphère très sèche avec une teneur minimale en vapeur d'eau. Cela crée un environnement réducteur ou non oxydant, essentiel pour les processus tels que le recuit brillant où une surface propre et sans calamine est requise.

Un point de rosée élevé indique une atmosphère humide avec une teneur significative en humidité. Cela crée un environnement fortement oxydant, ce qui peut être souhaitable pour certains revêtements d'oxyde, mais préjudiciable pour la plupart des processus de trempe et de recuit.

Un indicateur du potentiel de carbone

Dans les atmosphères à carbone contrôlé (comme celles utilisées pour la cémentation ou la trempe neutre), le point de rosée est directement lié au potentiel de carbone.

La vapeur d'eau réagit avec le monoxyde de carbone (CO), un composant clé de ces atmosphères. Un point de rosée plus élevé (plus d'eau) fera baisser le potentiel de carbone, entraînant une décarburation — le retrait indésirable de carbone de la surface de l'acier.

Inversement, un point de rosée plus bas aide à maintenir un potentiel de carbone plus élevé, permettant au carbone d'être efficacement transféré dans l'acier pour le durcissement superficiel.

Le détecteur de fuite ultime

Un four est conçu pour être un système scellé, comme le notent les références concernant l'importance des joints et de l'intégrité de la chambre. Le contaminant le plus courant est l'air extérieur, qui contient à la fois de l'oxygène et de l'humidité.

Une augmentation soudaine ou constante du point de rosée est le signe d'avertissement le plus clair et le plus précoce d'une fuite d'air ou d'eau dans la chambre du four. Cela permet aux opérateurs d'identifier et de corriger les problèmes avant qu'un lot entier de pièces ne soit ruiné par l'oxydation ou la décarburation.

Pièges courants et réalités pratiques

Le contrôle du point de rosée est essentiel, mais il n'est pas sans défis. Comprendre ces compromis est essentiel pour gérer une opération de traitement thermique efficace et fiable.

Le coût de la pureté

Atteindre un point de rosée extrêmement bas (par exemple, inférieur à -50°C) nécessite des gaz industriels en bouteille de haute pureté tels que l'azote, l'argon ou l'hydrogène. Bien que ces gaz « inertes » offrent une excellente protection, ils entraînent un coût opérationnel nettement plus élevé que les atmosphères générées sur site.

Atmosphères générées par rapport aux atmosphères en bouteille

Les atmosphères générées sur site (comme le gaz endothermique ou exothermique) sont plus économiques pour les opérations à grande échelle, mais sont intrinsèquement moins stables. Leur point de rosée peut fluctuer en fonction de la qualité de l'air d'entrée et du gaz naturel, nécessitant une surveillance et des ajustements constants.

Le défi de la mesure

Mesurer avec précision le point de rosée à l'intérieur d'un environnement de four chaud et contaminé est difficile. Les capteurs sont exposés à des conditions difficiles et nécessitent un étalonnage et une maintenance fréquents pour fournir des données fiables. Une lecture inexacte peut être pire que l'absence de lecture, conduisant à des ajustements de processus incorrects.

Comment appliquer cela à votre objectif

Votre point de rosée cible dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est le recuit brillant ou le brasage : Vous devez maintenir un point de rosée extrêmement bas (généralement inférieur à -40°C) pour éviter toute trace d'oxydation et assurer une finition propre et brillante.

- Si votre objectif principal est la trempe neutre de l'acier : Vous devez contrôler le point de rosée pour qu'il corresponde précisément à la teneur en carbone de l'acier, empêchant à la fois la carburation et la décarburation.

- Si votre objectif principal est la cémentation : Vous contrôlerez le point de rosée dans une plage spécifique et élevée (par exemple, de -5°C à +15°C) pour atteindre le potentiel de carbone cible pour le durcissement de surface.

- Si votre objectif principal est l'intégrité et la sécurité du processus : Utilisez la surveillance du point de rosée comme outil de diagnostic en temps réel pour détecter immédiatement les fuites d'air qui compromettent la qualité des pièces et peuvent créer des conditions dangereuses.

En fin de compte, maîtriser le contrôle du point de rosée est ce qui transforme le traitement thermique d'un artisanat variable en une science prévisible et reproductible.

Tableau récapitulatif :

| Signification du point de rosée | Impact sur le processus de traitement thermique |

|---|---|

| Point de rosée bas | Crée une atmosphère sèche et réductrice ; empêche l'oxydation pour le recuit brillant. |

| Point de rosée élevé | Crée une atmosphère humide et oxydante ; peut provoquer de la calamine et de la décarburation. |

| Potentiel de carbone | Influence directement le transfert de carbone pour la cémentation ou la trempe neutre. |

| Détection de fuite | Un point de rosée croissant est le premier indicateur d'une fuite d'air ou d'eau. |

Obtenez des résultats de traitement thermique précis et reproductibles grâce à un contrôle expert de l'atmosphère.

Chez KINTEK, nous comprenons que la maîtrise du point de rosée de votre four est essentielle pour prévenir l'oxydation, contrôler le potentiel de carbone et assurer l'intégrité des lots. Que vous effectuiez un recuit brillant, une cémentation ou une trempe, l'équipement de laboratoire approprié est la clé pour surveiller et maintenir votre atmosphère.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire fiables et de consommables pour répondre aux exigences rigoureuses des processus de traitement thermique en laboratoire. Laissez notre expertise vous aider à transformer votre processus en une science prévisible.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques en matière d'atmosphère de four et découvrir les solutions que nous pouvons vous apporter.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire