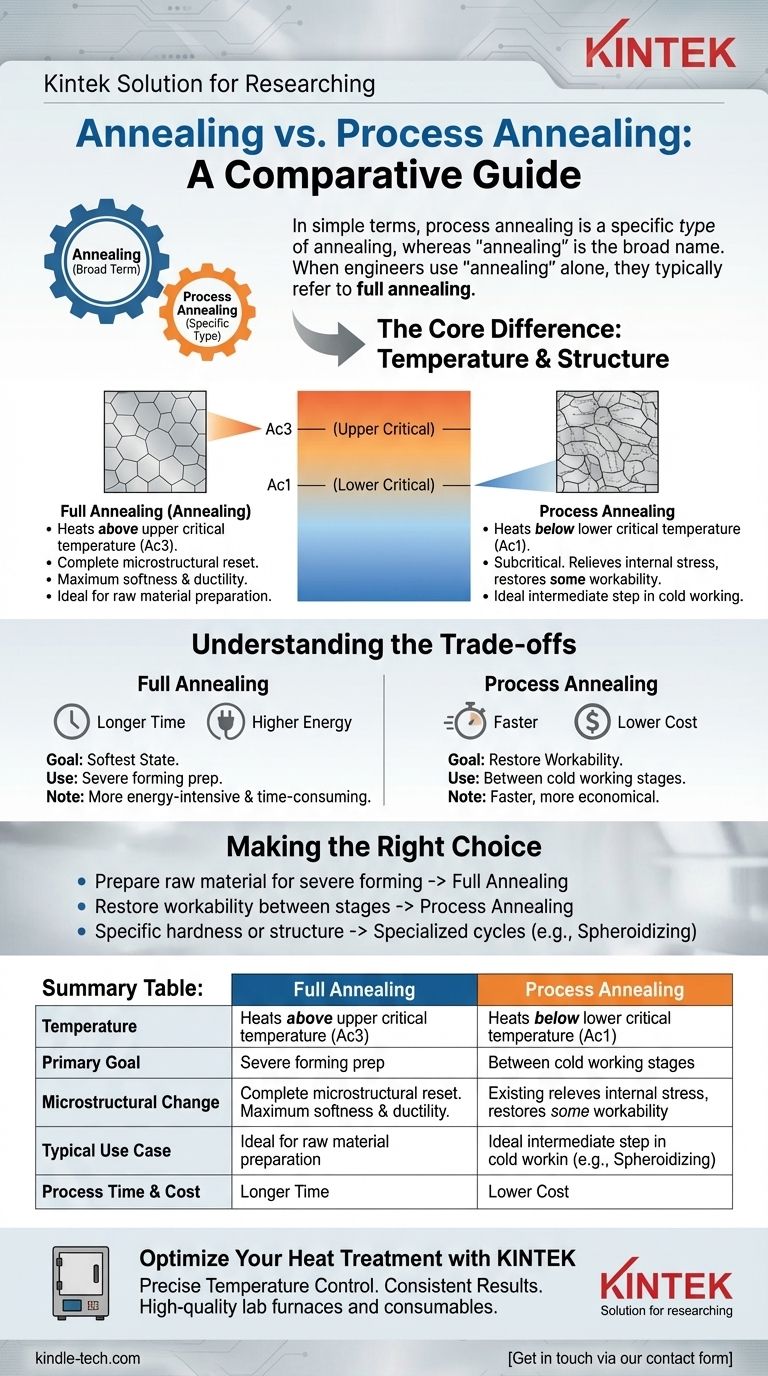

En termes simples, le recuit de détente est un type spécifique de recuit, alors que « recuit » est le terme générique désignant une famille de processus de traitement thermique. Lorsque les ingénieurs utilisent le terme « recuit » sans autre qualificatif, ils font généralement référence au recuit complet, qui implique des températures plus élevées et crée un changement plus profond dans la structure du métal que le recuit de détente.

La différence fondamentale réside dans la température cible par rapport aux points de transformation critiques du métal. Le recuit complet chauffe le métal au-dessus de sa température critique pour réinitialiser complètement sa structure interne, tandis que le recuit de détente le chauffe en dessous de ce point juste assez pour soulager les contraintes et restaurer une certaine ouvrabilité.

Le principe fondamental : Qu'est-ce que le recuit ?

L'objectif : Soulager les contraintes et augmenter la ductilité

Le recuit est un procédé de traitement thermique qui modifie la microstructure d'un matériau. Son objectif principal est d'augmenter la ductilité (la capacité à être étiré ou tiré) et de réduire la dureté.

Cela rend le matériau plus facile à travailler, améliorant sa formabilité et son usinabilité pour les étapes de fabrication ultérieures.

Le « Pourquoi » : La recristallisation

Le processus comprend trois étapes : chauffer le métal à une température cible spécifique, le maintenir à cette température pendant une période, puis le refroidir lentement.

Ce cycle contrôlé permet à la structure cristalline interne, qui a pu être contrainte ou déformée par un travail antérieur, de se réparer et de se reformer dans un état plus ordonné et à faible contrainte.

La différence critique : La température définit le processus

La distinction clé entre les différents types de recuit réside dans la température maximale utilisée pendant l'étape de chauffage. Cette température est toujours déterminée par rapport aux températures critiques inférieure (Ac1) et supérieure (Ac3) d'un matériau, qui marquent les points où sa structure cristalline interne commence à se transformer.

« Recuit » comme recuit complet

Sauf indication contraire, « recuit » implique un recuit complet. Il s'agit d'un processus à haute température qui chauffe l'acier au-dessus de sa température critique supérieure (Ac3).

Le chauffage au-dessus de ce point transforme complètement la structure cristalline en un nouvel état uniforme. Le refroidissement lent qui suit produit un matériau avec une douceur et une ductilité maximales.

Recuit de détente : L'approche subcritique

Le recuit de détente est une forme de recuit subcritique. Cela signifie que le matériau est chauffé à une température inférieure à la température critique inférieure (Ac1).

Comme il ne franchit jamais ce seuil de transformation critique, le recuit de détente ne modifie pas entièrement la structure du grain. Au lieu de cela, il soulage simplement les contraintes internes accumulées lors de l'écrouissage, restaurant une quantité significative de ductilité sans rendre le matériau complètement mou.

Comprendre les compromis

Choisir entre le recuit complet et le recuit de détente est une décision pratique basée sur les besoins de fabrication, le coût et le temps.

Quand utiliser le recuit complet

Le recuit complet est utilisé lorsque l'objectif est d'atteindre l'état le plus doux possible. Il est souvent effectué sur la matière première avant le début de toute opération de formage significative.

Cependant, comme il nécessite des températures plus élevées et des cycles de refroidissement souvent plus longs, il est plus énergivore et plus long que le recuit de détente.

Le rôle du recuit de détente

Le recuit de détente est le plus précieux en tant qu'étape intermédiaire dans un processus de fabrication à plusieurs étapes, tel que l'étirage de fil ou le laminage de tôles minces.

Après une certaine quantité de travail à froid, le matériau devient dur et cassant (un état connu sous le nom d'écrouissage). Le recuit de détente restaure rapidement suffisamment de ductilité pour permettre un travail ultérieur sans risque de rupture. Il est plus rapide et plus économique qu'un recuit complet.

Faire le bon choix pour votre objectif

La sélection du traitement thermique correct est essentielle pour l'efficacité de la fabrication et la qualité du produit final. Votre décision doit être guidée par l'état actuel du matériau et l'étape suivante de son parcours.

- Si votre objectif principal est de préparer une matière première pour un formage sévère : Le recuit complet fournira la douceur et la ductilité maximales requises.

- Si votre objectif principal est de restaurer l'ouvrabilité entre les étapes de travail à froid : Le recuit de détente est le choix le plus rapide et le plus rentable pour soulager les contraintes sans réinitialisation microstructurale complète.

- Si votre objectif principal est d'obtenir une dureté ou une structure de grain très spécifique : Vous devez examiner au-delà de ces deux options pour des cycles plus spécialisés comme la sphéroïdisation ou le recuit isotherme.

En fin de compte, comprendre la relation précise entre la température et la structure cristalline est la clé pour maîtriser les propriétés de votre matériau.

Tableau récapitulatif :

| Caractéristique | Recuit complet | Recuit de détente |

|---|---|---|

| Température | Chauffé au-dessus de la température critique supérieure (Ac3) | Chauffé en dessous de la température critique inférieure (Ac1) |

| Objectif principal | Atteindre la douceur et la ductilité maximales | Soulager les contraintes internes, restaurer l'ouvrabilité |

| Changement microstructural | Transformation complète de la structure du grain | Pas de transformation complète ; seulement soulagement des contraintes |

| Cas d'utilisation typique | Préparation initiale de la matière première pour un formage sévère | Étape intermédiaire lors d'un travail à froid en plusieurs étapes |

| Temps et coût du processus | Cycle plus long, consommation d'énergie plus élevée | Plus rapide, plus économique |

Optimisez vos processus de traitement thermique avec KINTEK

Choisir le bon processus de recuit est essentiel pour la performance de votre matériau et votre efficacité de fabrication. Que vous ayez besoin de la douceur complète obtenue par le recuit complet ou du soulagement rapide des contraintes du recuit de détente, disposer de l'équipement de laboratoire approprié est essentiel pour un contrôle précis de la température et des résultats constants.

KINTEK se spécialise dans les fours de laboratoire et les consommables de haute qualité conçus pour répondre aux exigences rigoureuses des applications de traitement thermique. Notre équipement garantit la précision et la répétabilité dont vous avez besoin pour maîtriser les propriétés de votre matériau.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques, et laissez nos experts vous aider à sélectionner la solution parfaite pour votre laboratoire. Prenez contact via notre formulaire de contact pour en savoir plus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce que le traitement sous vide à basse température ? Un guide pour un traitement thermique de précision sans oxydation

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application